Wpływ hydroksypropylo -metylocelulozy (HPMC) na właściwości przetwarzania zamrożonego ciasta i powiązanych mechanizmów

Poprawa właściwości przetwarzania zamrożonego ciasta ma pewne praktyczne znaczenie dla realizacji dużej produkcji wygodnego chleba na parze wysokiej jakości. W tym badaniu zastosowano nowy rodzaj hydrofilowego koloidu (hydroksypropyloceluloza, Yang, MC) do zamrożonego ciasta. Wpływ 0,5%, 1%, 2%) na właściwości przetwarzania zamrożonego ciasta i jakość chleba na parze oceniono w celu oceny wpływu HPMC. Wpływ na strukturę i właściwości komponentów (gluten pszenicy, skrobia pszenicy i drożdże).

Eksperymentalne wyniki fartuktywności i rozciągania wykazały, że dodanie HPMC poprawiło właściwości przetwarzania ciasta, a wyniki skanowania częstotliwości dynamicznej wykazały, że lepkosprężystość ciasta dodanego z HPMC w okresie zamrażania niewiele się zmieniło, a struktura sieci ciasta pozostała względnie stabilna. Ponadto, w porównaniu z grupą kontrolną, poprawiono specyficzną objętość i elastyczność chleba na parze, a twardość zmniejszono po dodaniu zamrożonego ciasta z 2% HPMC przez 60 dni.

Gluten pszenicy jest materialną podstawą tworzenia struktury sieci ciasta. Eksperymenty wykazały, że dodanie I-IPMC zmniejszyło pęknięcie wiązań YD i disiarczku między białkami glutenu pszenicy podczas przechowywania zamrożonego. Ponadto wyniki nisko pola jądrowego rezonansu magnetycznego i zróżnicowania zjawisk przejścia i rekrystalizacji stanu wody są ograniczone, a zawartość wody zamarznej w ciasta jest zmniejszona, tłumiąc w ten sposób wpływ kryształu lodu na mikrostrukturę glutenu i jego konformację przestrzenną. Skaningowy mikroskop elektronowy wykazał intuicyjnie, że dodanie HPMC może utrzymać stabilność struktury sieci glutenu.

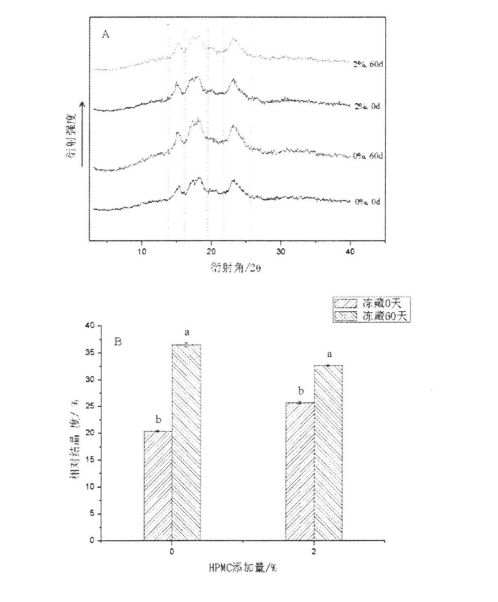

Skrobia jest najliczniejszą suchą materią w cieście, a zmiany w jej strukturze będą bezpośrednio wpływać na charakterystykę żelatynizacji i jakość produktu końcowego. X. Wyniki dyfrakcji rentgenowskiej i DSC wykazały, że względna krystaliczność skrobi wzrosła, a entalpia żelatynizacji wzrosła po zamrożonym przechowywaniu. Wraz z przedłużeniem zamrożonego czasu przechowywania moc obrzęku skrobi bez dodawania HPMC stopniowo zmniejszała się, podczas gdy charakterystyka żelatynizacji skrobi (lepkość szczytowa, lepkość minimalna, lepkość końcowa, wartość rozpadu i wartość wsteczna) wzrosła znacząco; W czasie przechowywania, w porównaniu z grupą kontrolną, wraz ze wzrostem dodawania HPMC, zmiany struktury krystalicznej skrobi i właściwości żelatynizacji stopniowo zmniejszały się.

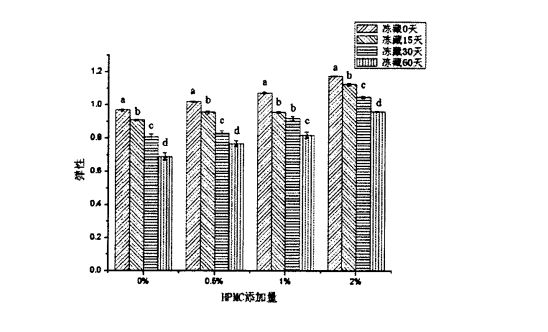

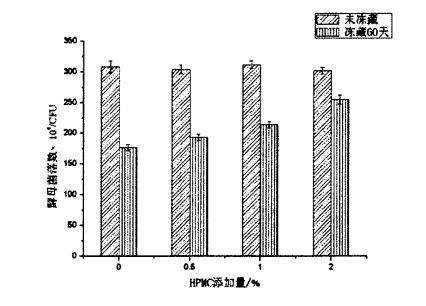

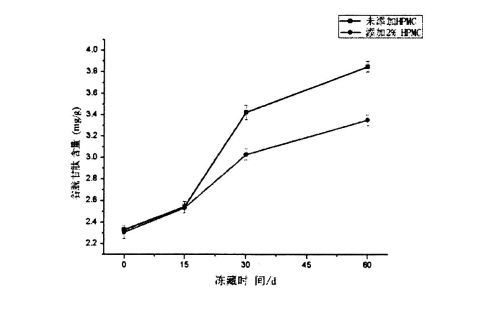

Aktywność produkcji gazu fermentacyjnego drożdży ma istotny wpływ na jakość fermentowanej mąki. Poprzez eksperymenty stwierdzono, że w porównaniu z grupą kontrolną dodanie HPMC może lepiej utrzymać aktywność fermentacji drożdży i zmniejszyć szybkość wzrostu zewnątrzkomórkowej zmniejszonej zawartości glutationu po 60 dniach zamrażania, aw określonym zakresie działanie ochronne HPMC było dodatnio skorelowane z jej dodaniem.

Wyniki wskazują, że HPMC można dodać do zamrożonego ciasta jako nowego rodzaju krioprotektanta w celu poprawy jego właściwości przetwarzania i jakości chleba na parze.

Słowa kluczowe: chleb na parze; zamrożone ciasto; metyloceluloza hydroksypropylo; gluten pszenicy; Skrobia pszenicy; drożdże.

Spis treści

Rozdział 1 Przedmowa ............................................................................................................................... 1

1.1 Obecny status badań w kraju i za granicą ……………………………………………………… L

1.1.1 Wprowadzenie do mansuiqi …………………………………………………………………………………… 1

1.1.2 Status badawczy bułek na parze ………………………………………………. . ………… 1

1.1.3 zamrożone ciasto Wprowadzenie ................................................................................................. 2

1.1.4 Problemy i wyzwania zamarzniętego ciasta ………………………………………………………… .3

1.1.5 Status badawczy zamrożonego ciasta ……………………………………. ............................................. 4

1.1.6 Zastosowanie hydrokoloidów w zamrożonej poprawie jakości ciasta ………………… .5

1.1.7 hydroksypropyloceluloza (hydroksypropyloceluloza, I-IPMC) ………. 5

112 Cel i znaczenie badania ................................................................................ 6

1.3 Główna zawartość badania ............................................................................................... 7

Rozdział 2 Wpływ dodawania HPMC na właściwości przetwarzania zamrożonego ciasta i jakość chleba na parze …………………………………………………………………………………………… ... 8

2.1 Wprowadzenie ...................................................................................................................................... 8

2.2 Materiały i metody eksperymentalne ........................................................................................ 8

2.2.1 Materiały eksperymentalne ................................................................................................................ 8

2.2.2 Eksperymentalne instrumenty i sprzęt ............................................................................. 8

2.2.3 Metody eksperymentalne ................................................................................................................ 9

2.3 Wyniki eksperymentalne i dyskusja ……………………………………………………………………. 11

2.3.1 Indeks podstawowych elementów mąki pszennej …………………………………………………………… .1l

2.3.2 Wpływ dodania HPMC na właściwości ciasta warnaceous ………………… .11

2.3.3 Wpływ dodania HPMC na właściwości rozciągania ciasta ………………………… 12

2.3.4 Wpływ czasu dodawania i zamrażania HPMC na właściwości reologiczne ciasta …………………………. ………………………………………………………………………………………………………… .15

2.3.5 Wpływ ilości dodawania HPMC i czasu przechowywania zamarzania na zawartość wody zamarznej (GW) w zamrożonym ciastu ………… ………………………………………………………………………………… 15

2.3.6 Wpływ czasu dodawania i zamrażania HPMC na jakość chleba na parze ……………………………………………………………………………………………………………………………………… 18

2.4 Podsumowanie rozdziału .......................................................................................................................... 21

Rozdział 3 Wpływ dodawania HPMC na strukturę i właściwości białka glutenu pszenicy w warunkach zamrażania ……………………………………………………………………………………… ................... 24

3.1 Wprowadzenie ..................................................................................................................................... 24

3.2.1 Materiały eksperymentalne ........................................................................................................... 25

3.2.2 Aparat eksperymentalny ....................................................................................................... 25

3.2.3 Eksperymentalne odczynniki …………………………………………………………………………. ……………… 25

3.2.4 Metody eksperymentalne ....................................................................................................... 25

3. Wyniki i dyskusja ................................................................................................................ 29

3.3.1 Wpływ czasu dodawania i zamrażania HPMC na właściwości reologiczne mokrej masy glutenowej ………………………………………………………………………………………………………………………… .29

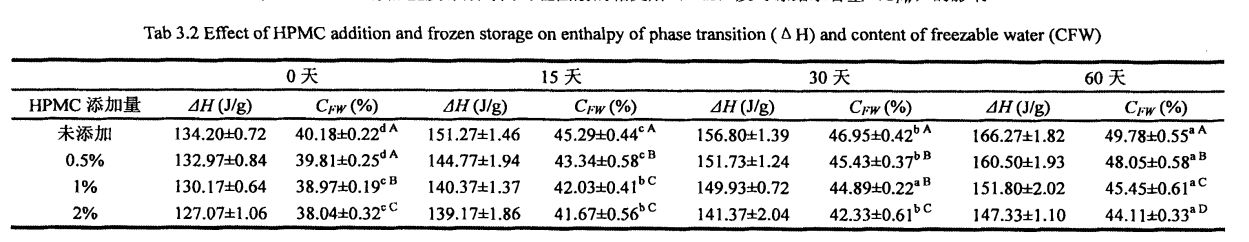

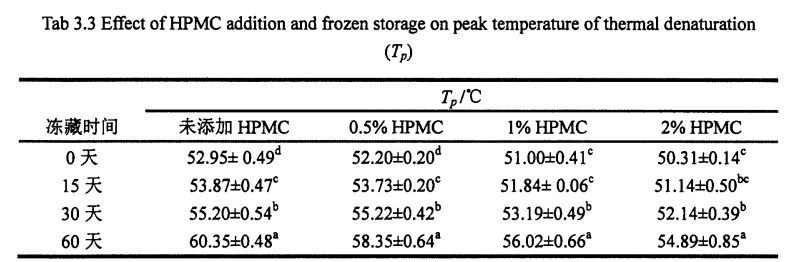

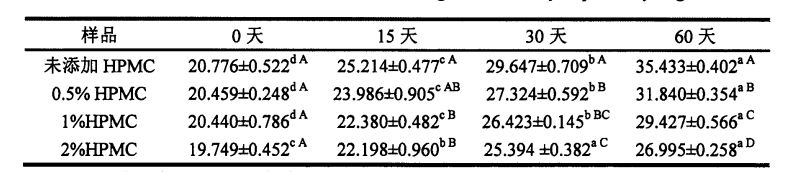

3.3.2 Wpływ dodawania ilości HPMC i czasów przechowywania zamrażania na zawartość wilgoci zamarzającej (CFW) i stabilności termicznej ……………………………………………………………………. 30

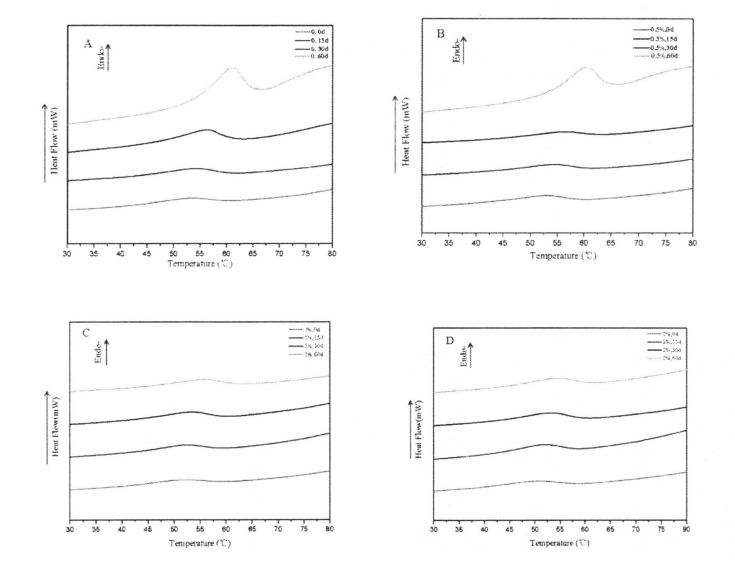

3.3.3 Wpływ ilości dodawania HPMC i czasu zamrażania na bezpłatną zawartość sulfhydrylu (naczynie C) …………………………………………………………………………………………………………. . 34

3.3.4 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na czas relaksacji poprzecznej (N) mokrej masy glutenowej ………………………………………………………………………………… 35

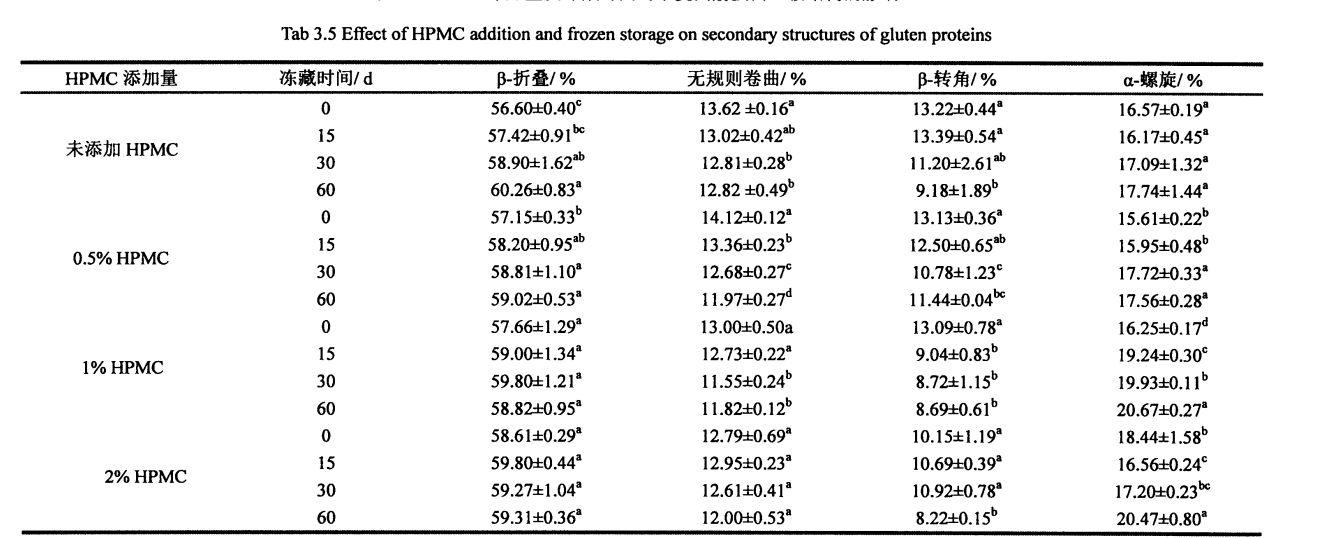

3.3.5 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na wtórną strukturę glutenu ……………………………………………………………………………………………………………… .37

3.3.6 Wpływ ilości dodawania FIPMC i czasu zamrażania na hydrofobowość powierzchniową białka glutenu ……………………………………………………………………………………………………………………… 41

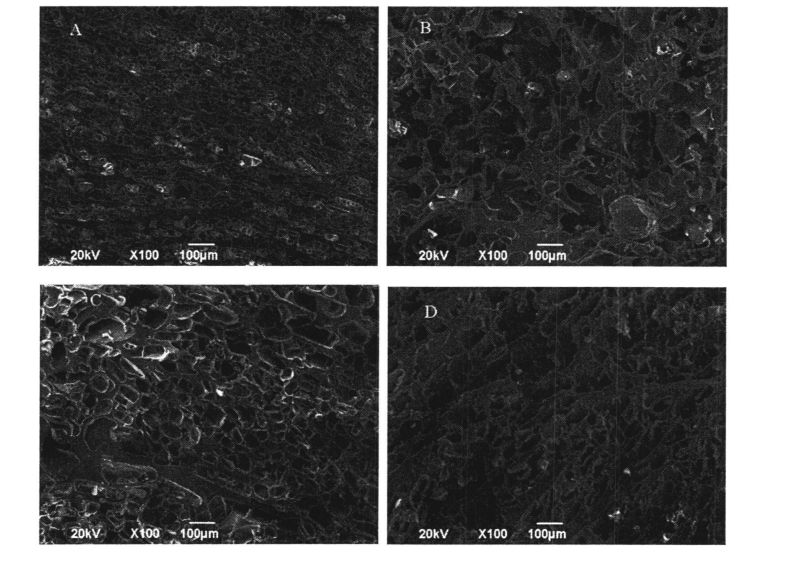

3.3.7 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na strukturę mikro-sieci glutenu ……………………………………………………………………………………………………………… .42

3.4 Podsumowanie rozdziału ......................................................................................................................... 43

Rozdział 4 Wpływ dodawania HPMC na strukturę i właściwości skrobi w warunkach zamrożonego przechowywania ………………………………………………………………………………………………………………………… 44

4.1 Wprowadzenie ............................................................................................................................... 44

4.2 Materiały i metody eksperymentalne ................................................................................. 45

4.2.1 Materiały eksperymentalne ............................................................................................ ………… .45

4.2.2 Aparat eksperymentalny ............................................................................................................ 45

4.2.3 Metoda eksperymentalna ................................................................................................................ 45

4.3 Analiza i dyskusja ........................................................................................................... 48

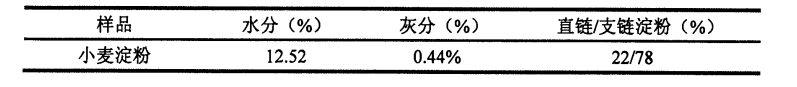

4.3.1 Treść podstawowych elementów skrobi pszennej ……………………………………………………. 48

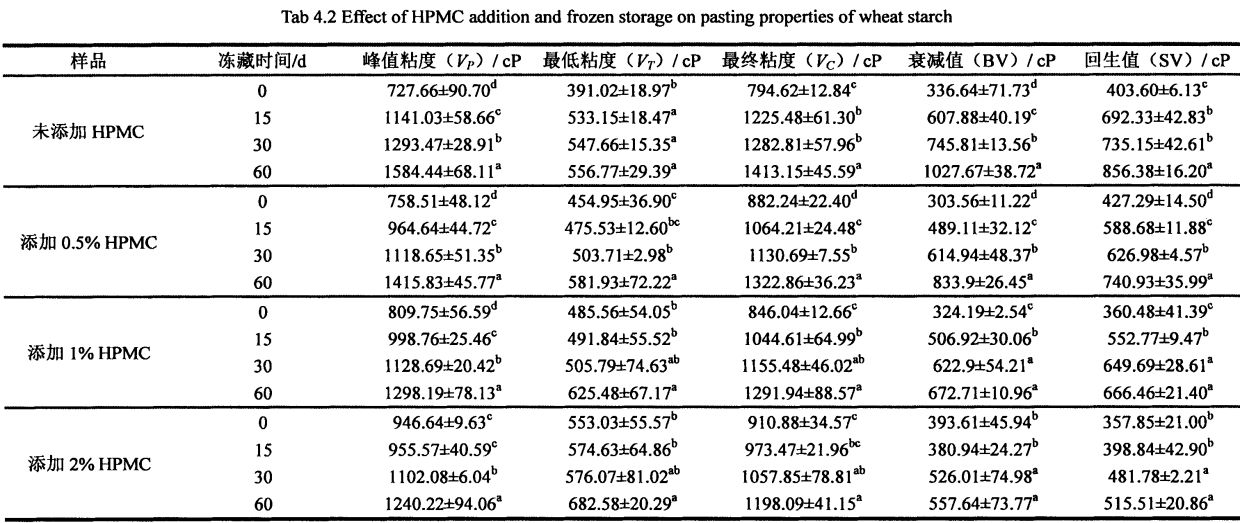

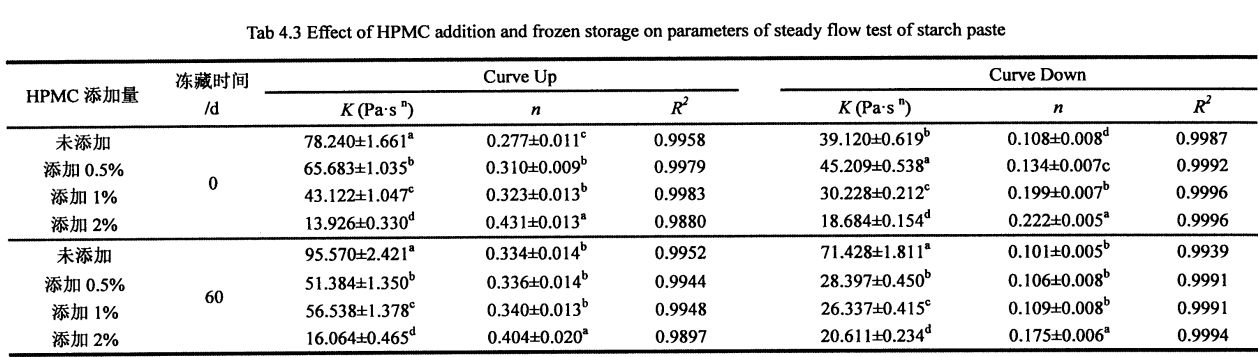

4.3.2 Wpływ ilości dodania I-IPMC i zamrożonego czasu przechowywania na cechy żelatynizacji skrobi pszennej …………………………………………………………………………………………… .48

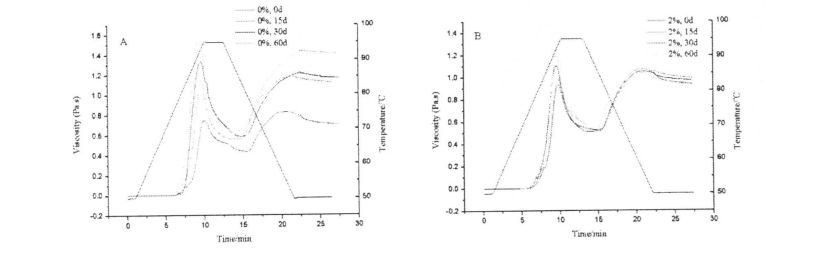

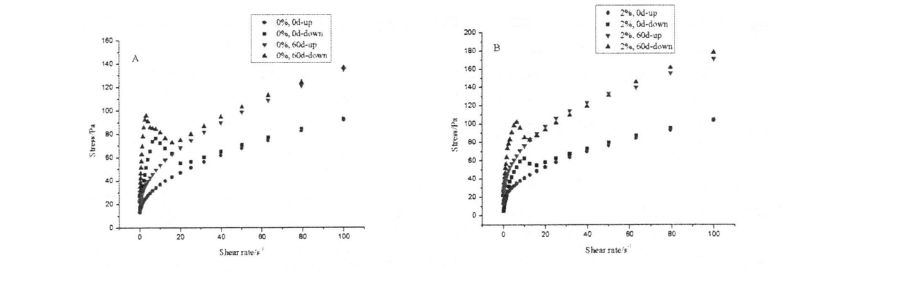

4.3.3 Wpływ czasu dodawania i zamrażania HPMC na lepkość ścinania pasty skrobiowej …………………………………………………………………………………………………………………………………………. 52

4.3.4 Wpływ ilości dodawania HPMC i zamrożonego czasu przechowywania na dynamiczną lepkosprężystość pasty skrobi ……………………………………………………………………………………………… .55

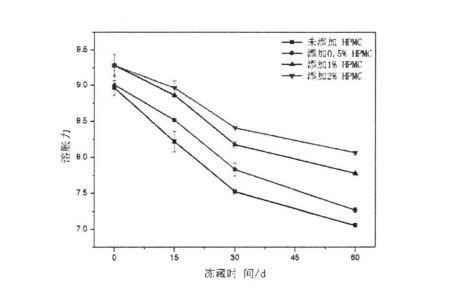

4.3.5 Wpływ ilości dodawania HPMC i zamrożonego czasu przechowywania na zdolność pęcznienia skrobi ……………………………………………………………………………………………………………………………………… .56

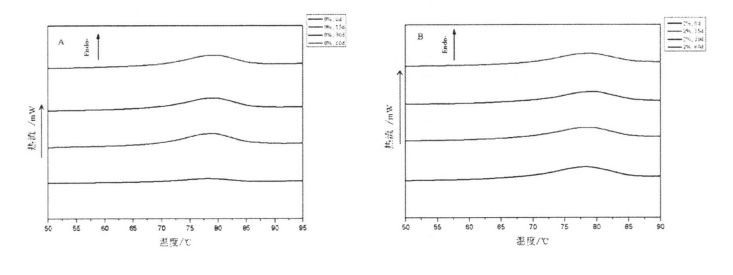

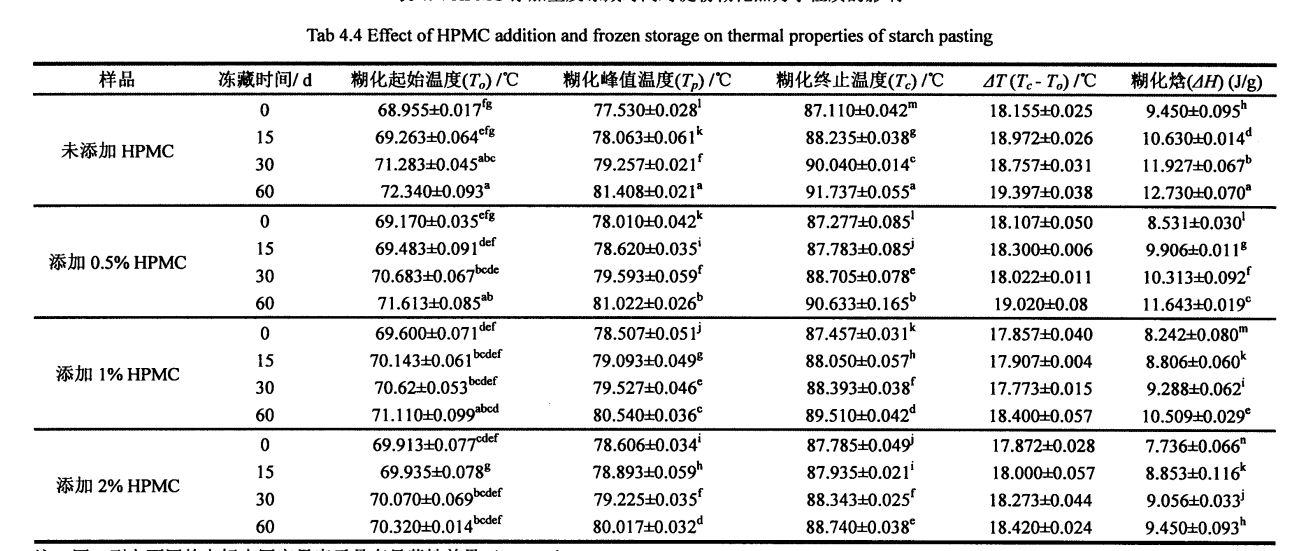

4.3.6 Wpływ ilości dodania I-IPMC i zamrożonego czasu przechowywania na właściwości termodynamiczne skrobi ………………………………………………………………………………………………………. . 57

4.3.7 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na względną krystaliczność skrobi …………………………………………………………………………………………………………… .59

4.4 Podsumowanie rozdziału ...................................................................................................................... 6 1

Rozdział 5 Wpływ dodawania HPMC na szybkość przeżycia drożdży i aktywność fermentacji w zamrożonych warunkach przechowywania …………………………………………………………………………………………………. . 62

5.1 Wprowadzenie ................................................................................................................................... 62

5.2 Materiały i metody ................................................................................................................ 62

5.2.1 Materiały i instrumenty eksperymentalne ............................................................................. 62

5.2.2 Metody eksperymentalne. . . . . …………………………………………………………………………. 63

5.3 Wyniki i dyskusja ............................................................................................................... 64

5.3.1 Wpływ czasu dodawania i zamrażania HPMC na wysokość ciasta …………………………………………………………………………………………………………………………… 64

5.3.2 Wpływ ilości dodawania HPMC i czasu zamrażania na wskaźnik przeżycia drożdżakowego ………………………………………………………………………………………………………………………………………… 65

5.3.3 Wpływ dodania ilości HPMC i czasu zamrażania na zawartość glutationu w ciasta …………………………………………………………………………………………………………… 66. "

5.4 Podsumowanie rozdziału ........................................................................................................................ 67

Rozdział 6 Wnioski i perspektywy ........................................................................................ ……… 68

6.1 Wniosek .................................................................................................................................. 68

6.2 Perspektywy .......................................................................................................................................... 68

Lista ilustracji

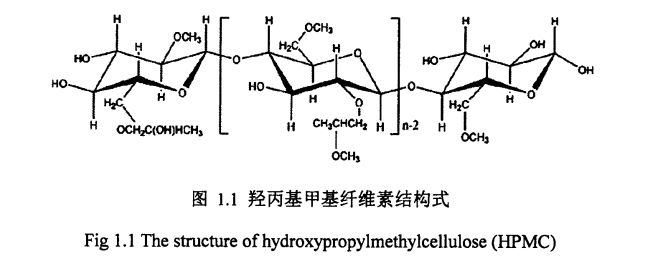

Rycina 1.1 Strukturalny wzór hydroksypropylo -metylocelulozy ………………………. . 6

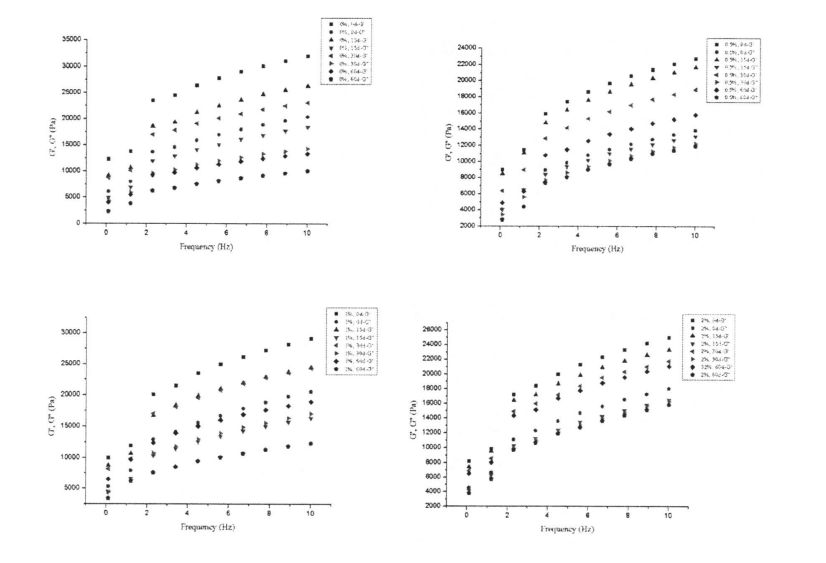

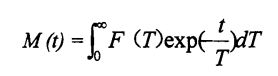

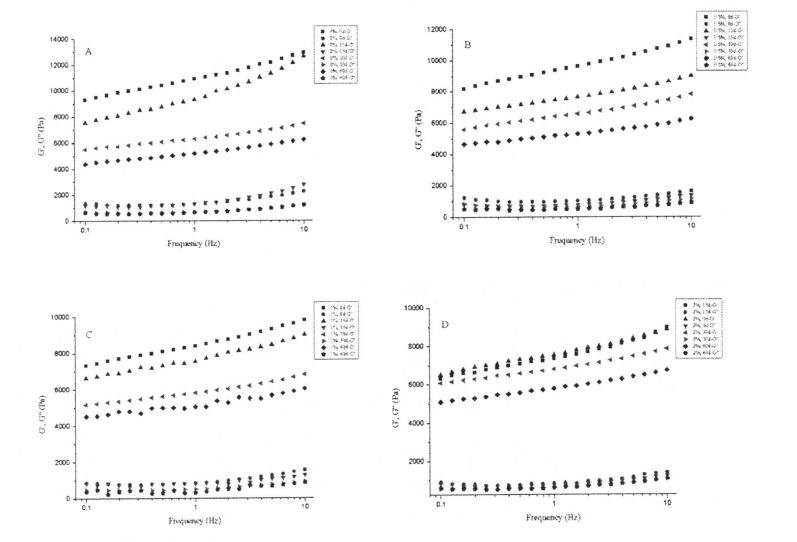

Rycina 2.1 Wpływ dodania HPMC na właściwości reologiczne zamrożonego ciasta …………………………………………………………………………………………………………………………………… .. 15

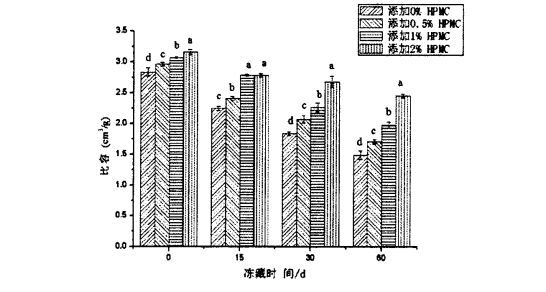

Rycina 2.2 Wpływ czasu dodawania i zamrażania HPMC na określoną objętość chleba na parze …………………………………………………………………………………………………………………………………… ... 18

Rysunek 2.3 Wpływ czasu dodawania i zamrażania HPMC na twardość chleba na parze …………………………………………………………………………………………………………………………………… ... 19

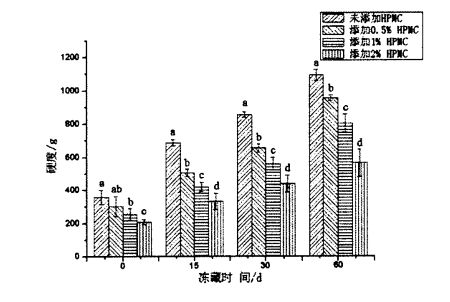

Rysunek 2.4 Wpływ czasu dodawania i zamrażania HPMC na elastyczność chleba na parze …………………………………………………………………………………………………………………………………. . 20

Rycina 3.1 Wpływ czasu dodawania i zamrażania HPMC na właściwości reologiczne mokrego glutenu …………………………………………………………………………………………………………………………. 30

Rycina 3.2 Wpływ czasu dodawania i zamrażania HPMC na właściwości termodynamiczne glutenu pszenicy ………………………………………………………………………………………………………………. . 34

Rycina 3.3 Wpływ czasu dodawania i zamrażania HPMC na bezpłatną zawartość sulfhydrylu w glutenu pszenicy …………………………………………………………………………………………………………………………… .... 35

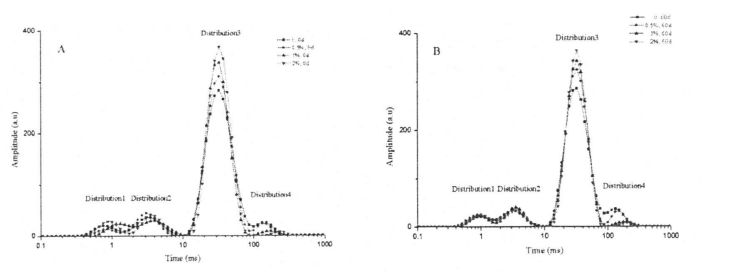

Rycina 3.4 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na dystrybucję czasu relaksacji poprzecznej (N) mokrego glutenu ……………………………………………………………………… 36 36

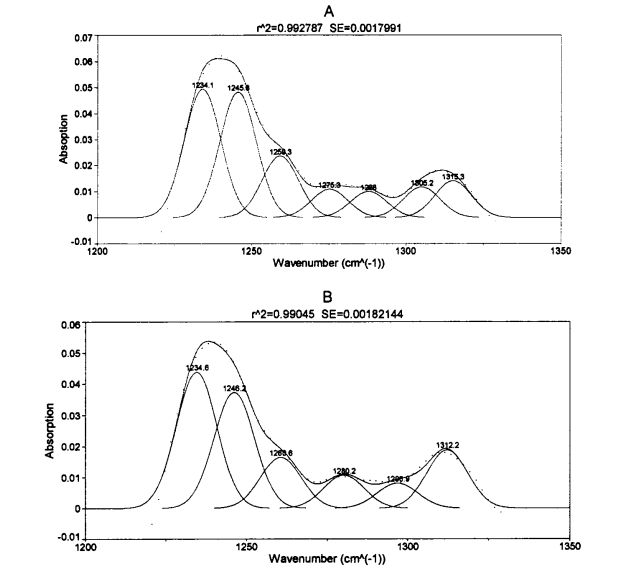

Rycina 3.5 Widmo białka glutenowego pszenicy w podczerwieni pasma amidowego III po dekonwolucji i drugie dopasowanie pochodne …………………………………………………………………… ... 38

Rysunek 3.6 Ilustracja ............................................................................................................ ……… .39

Rysunek 3.7 Wpływ czasu dodawania i zamrażania HPMC na mikroskopową strukturę sieci glutenu ………………………………………………………………………………………………………… .... 43

Rysunek 4.1 Krzywa charakterystyczna żelatynizacji skrobi ............................................................... 51

Rycina 4.2 Płynna tixotropia pasty skrobi ................................................................................. 52

Rycina 4.3 Wpływ dodawania ilości MC i czasu zamrażania na lepkosprężystość pasty skrobi …………………………………………………………………………………………………………………… .... 57

Rysunek 4.4 Wpływ czasu dodawania i zamrażania HPMC na zdolność pęcznienia skrobi …………………………………………………………………………………………………………………………………… ... 59

Rysunek 4.5 Wpływ czasu dodawania i zamrażania HPMC na właściwości termodynamiczne skrobi ………………………………………………………………………………………………………. . 59

Rysunek 4.6 Wpływ czasu dodawania i zamrażania HPMC na właściwości XRD skrobi ……………………………………………………………………………………………………………………………………… .62

Rycina 5.1 Wpływ czasu dodawania i zamrażania HPMC na wysokość ciasta …………………………………………………………………………………………………………………………………… ... 66

Rycina 5.2 Wpływ czasu dodawania i zamrażania HPMC na wskaźnik przeżycia drożdży ………………………………………………………………………………………………………………………………………… .... 67

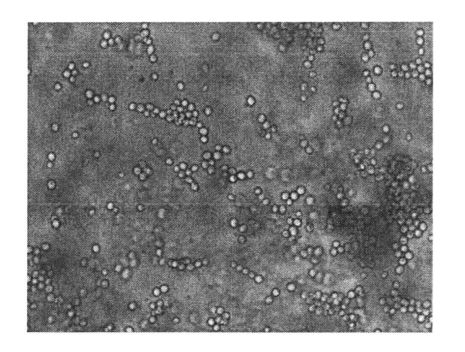

Rycina 5.3 Mikroskopowa obserwacja drożdży (badanie mikroskopowe) …………………………………………………………………………………………………………………………. 68

Rysunek 5.4 Wpływ czasu dodawania i zamrażania HPMC na zawartość glutationu (GSH) ………………………………………………………………………………………………………………………………… ... 68

Lista form

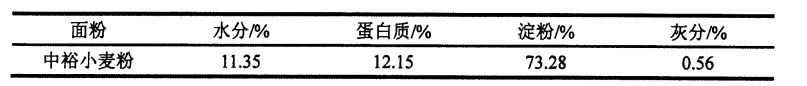

Tabela 2.1 Podstawowa zawartość składnika mąki pszennej …………………………………………………. 11

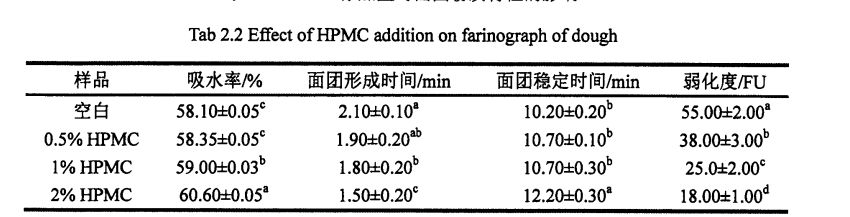

Tabela 2.2 Wpływ dodania I-IPMC na właściwości długoporodowe ciasta …………… 11

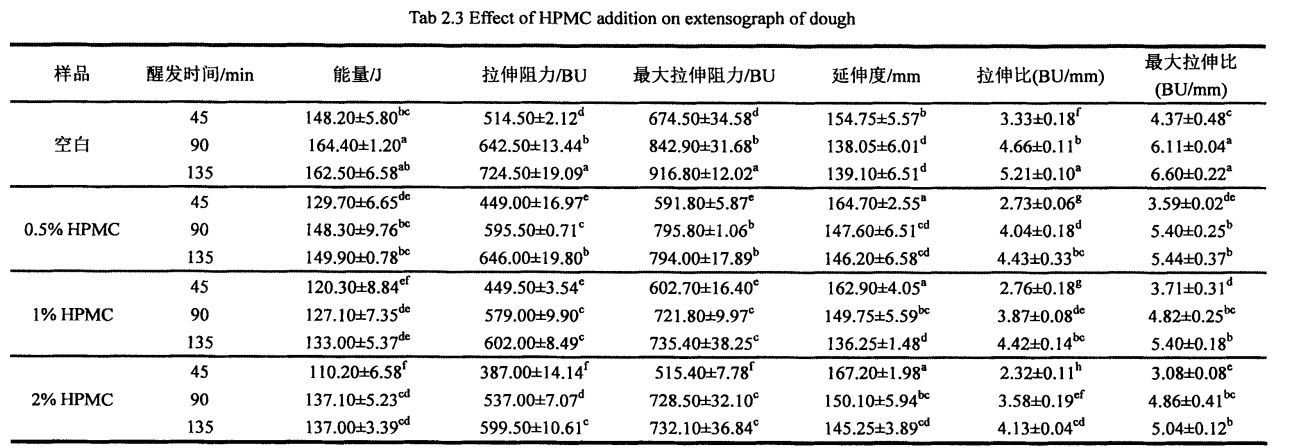

Tabela 2.3 Wpływ dodania I-IPMC na właściwości rozciągania ciasta ………………………………… .14

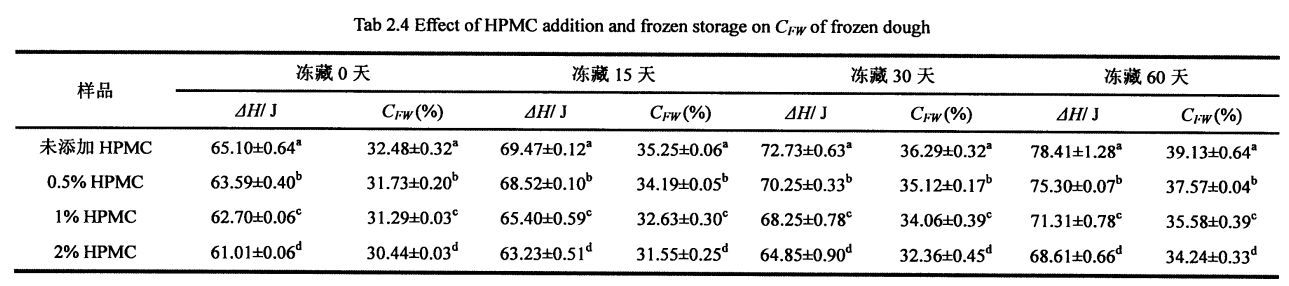

Tabela 2.4 Wpływ ilości dodawania I-IPMC i czasu zamrażania na zawartość wody zamarzającej (CF) zamrożonego ciasta ……………………………………………………………………………………… .17

Tabela 2.5 Wpływ I-IPMC Ilość dodania i zamrażanie czasu przechowywania na właściwości tekstury chleba na parze ………………………………………………………………………………………………… .21

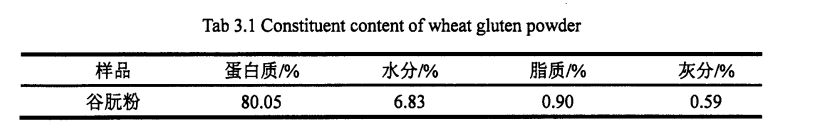

Tabela 3.1 Zawartość podstawowych składników w glutenu …………………………………………………………… .25

Tabela 3.2 Wpływ ilości dodawania I-IPMC i czas przechowywania zamrażania entalpii przejścia fazowego (YI IV) i zawartość wody w zamrażarce (czat E) mokrego glutenu ………………………. 31

Tabela 3.3 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na szczytową temperaturę (produkt) denaturacji termicznej glutenu pszenicy …………………………………………. 33

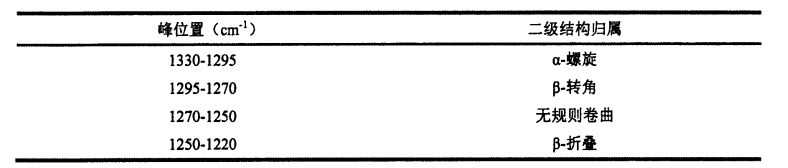

Tabela 3.4 Pozycje szczytowe struktur wtórnych białka i ich przypisania ………… .37

Tabela 3.5 Wpływ czasu dodawania i zamrażania HPMC na wtórną strukturę glutenu pszenicy …………………………………………………………………………………………………………………………………… .40

Tabela 3.6 Wpływ i-IPMC czas magazynowania i zamrażania na powierzchni hydrofobowość glutenu pszenicy ……………………………………………………………………………………………. 41

Tabela 4.1 Treść podstawowych elementów skrobi pszennej ………………………………………………… 49

Tabela 4.2 Wpływ ilości dodawania HPMC i zamrożonego czasu przechowywania na charakterystykę żelatynizacji skrobi pszennej ……………………………………………………………………………………………… 52

Tabela 4.3 Wpływ czasu dodawania i zamrażania I-IPMC na lepkość ścinania pasty skrobiowej pszenicy …………………………………………………………………………………………………………………………. 55

Tabela 4.4 Wpływ ilości dodania I-IPMC i czasu zamrożonego przechowywania na właściwości termodynamiczne żelatynizacji skrobi ……………………………………………………………… .60

Rozdział 1 Przedmowa

1.1 Status badań w kraju i za granicą

1.1.1 Wprowadzenie do chleba gotowanego na parze

Chleb na parze odnosi się do jedzenia wykonanego z ciasta po wypracowaniu i parowaniu. Jako tradycyjne chińskie jedzenie makaronowe chleb gotowany na parze ma długą historię i jest znany jako „chleb orientalny”. Ponieważ jego gotowy produkt jest półkulisty lub wydłużony w kształcie, miękki w smaku, pyszny w smaku i bogaty w składniki odżywcze [L], od dłuższego czasu jest bardzo popularny wśród społeczeństwa. Jest to podstawowa żywność naszego kraju, zwłaszcza mieszkańców północnych. Konsumpcja stanowi około 2/3 struktury dietetycznej produktów na północy i około 46% struktury dietetycznej produktów mąki w kraju [21].

1.1.2 BEZPIECZEŃSTWA Status chleba na parze

Obecnie badania nad chlebem na parze koncentrują się głównie na następujących aspektach:

1) Rozwój nowych charakterystycznych bułek na parze. Dzięki innowacji surowców chleba na parze i dodaniu funkcjonalnych substancji czynnych opracowano nowe odmiany chleba na parze, które mają zarówno odżywianie, jak i funkcję. Ustalił standard oceny jakości różnego chleba na parze z ziarnem według analizy głównych składników; Fu et a1. (2015) dodali pomace cytrynowe zawierające błonnik pokarmowy i polifenole do chleba na parze i ocenili aktywność przeciwutleniającą chleba na parze; Hao i Beta (2012) badali otręby jęczmienne i siemienie lniane (bogate w substancje bioaktywne) proces produkcyjny chleba na parze [5]; Shiau i a1. (2015) ocenili wpływ dodawania włókien miazgi ananasowej na właściwości reologiczne ciasta i jakość chleba na parze [6].

2) Badania nad przetwarzaniem i połączeniem specjalnej mąki na chleb gotowany na parze. Wpływ właściwości mąki na jakość ciasta i bułeczki na parze oraz badania nowej specjalnej mąki na bułki na parze, a na tej podstawie ustalono model oceny przydatności do przetwarzania mąki [7]; Na przykład wpływ różnych metod frezowania mąki na jakość mąki i bułek na parze [7] 81; Wpływ połączenia kilku woskowych mąki pszennej na jakość chleba gotowanego na parze [9J i in.; Zhu, Huang i Khan (2001) ocenili wpływ białka pszennego na jakość ciasta i północnego chleba na parze i uważali, że gliadyna/ glutenina była istotnie ujemnie skorelowana z właściwościami ciasta i jakością chleba na parze [LO]; Zhang, Et A1. (2007) przeanalizowali korelację między zawartością białka glutenu, typem białka, właściwościami ciasta i jakości chleba na parze, i doszli do wniosku, że zawartość podjednostki gluteniny o wysokiej masie cząsteczkowej (1Ligh.-molecular-wet-wet, HMW), a także całkowita zawartość białka, jest związana z jakością północnego chleba parowego. mają znaczący wpływ [11].

3) Badania nad przygotowaniem ciasta i technologii produkcji chleba na parze. Badania nad wpływem warunków produkcji chleba na parze na jego jakość i optymalizację procesu; Liu Changhong i in. (2009) wykazali, że w procesie warunkowania ciasta parametry procesu, takie jak dodanie wody, czas mieszania ciasta i wartość pH ciasta mają wpływ na wartość bieli chleba gotowanego na parze. Ma znaczący wpływ na ocenę sensoryczną. Jeśli warunki procesu nie są odpowiednie, spowoduje, że produkt zmieni niebieski, ciemny lub żółty. Wyniki badań pokazują, że podczas procesu przygotowania ciasta ilość dodanej wody osiąga 45%, a czas mieszania ciasta wynosi 5 minut, ~ Gdy wartość pH ciasta wynosiła 6,5 przez 10 minut, wartość bieli i ocena sensoryczna bułów parowych mierzonych przez miernik Białości były najlepsze. Podczas przewracania ciasta 15-20 razy ciasto jest łuszczące się, gładkie, elastyczne i błyszczące; Gdy współczynnik toczenia wynosi 3: 1, blachy ciasta jest błyszczące, a biel chleba na parze wzrasta [L do; Li, et a1. (2015) badali proces produkcji złożonego fermentowanego ciasta i jego zastosowanie w przetwarzaniu chleba na parze [13].

4) Badania dotyczące poprawy jakości chleba na parze. Badania nad dodaniem i zastosowaniem improwizatorów jakości chleba na parze; Głównie obejmują dodatki (takie jak enzymy, emulgatory, przeciwutleniacze itp.) I inne białka egzogenne [14], skrobię i zmodyfikowaną skrobię [15] itp. Dodanie i optymalizacja odpowiedniego procesu, jest szczególnie godne uwagi, że w ostatnich latach, poprzez zastosowanie niektórych egzogennych białek i innych dodatków, bezlogowych (wolnych produktów Gluten) na zaspokojenie wymagań Ceeliaca (dinaryzację ( pacjentów z celiakią [16,1 CIT.

5) Zachowanie i przeciwstawianie chleba na parze i powiązanych mechanizmów. Pan Lijun i in. (2010) zoptymalizowali modyfikator kompozytowy z dobrym działaniem przeciwstarzeniowym poprzez projekt eksperymentalny [L nie; Wang, Et A1. (2015) badali wpływ polimeryzacji białka glutenu, wilgoci i rekrystalizacji skrobi na wzrost twardości chleba na parze poprzez analizę właściwości fizycznych i chemicznych chleba na parze. Wyniki wykazały, że utrata wody i rekrystalizacja skrobi były głównymi przyczynami starzenia się chleba na parze [20].

6) Badania nad zastosowaniem nowych fermentowanych bakterii i zakwasu. Jiang, i in. (2010) Zastosowanie Chaetomium sp. fermentowane w celu wytworzenia ksylanazy (z termostowalnymi) w chlebie gotowanym na parze [2L '; Gerez, i in. (2012) zastosowali dwa rodzaje bakterii kwasu mlekowego w fermentowanych produktach mąki i ocenili ich jakość [221; Wu i in. (2012) badali wpływ zakwasu fermentowanego czterema rodzajami bakterii kwasu mlekowego (Lactobacillus plantarum, Lactobacillus, Sanfrancismis, Lactobacillus brevis i Lactobacillus delbrueckii subspop bulgaricus) na jakość (specyficzna objętość, tekstura, smak fermentacyjny, itd.) Z północy parowca [23]; i Gerez, Et A1. (2012) zastosowali charakterystykę fermentacji dwóch rodzajów bakterii kwasu mlekowego, aby przyspieszyć hydrolizę glejiny w celu zmniejszenia alergenności produktów mąki [24] i innych aspektów.

7) Badania nad zastosowaniem zamrożonego ciasta w chlebie na parze.

Wśród nich chleb na parze jest podatny na starzenie się w konwencjonalnych warunkach przechowywania, co jest ważnym czynnikiem ograniczającym rozwój produkcji i przetwarzania chleba na parze. Po starzeniu się jakość chleba gotowanego na parze jest zmniejszona - konsystencja staje się sucha i twarda, delig, skurcze i pęknięcia, jakość sensoryczna i smak pogarszają się, zmniejsza się trawienie i szybkość wchłaniania, a wartość odżywcza maleje. Wpływa to nie tylko na jego trwałość, ale także tworzy wiele odpadów. Według statystyk roczna strata spowodowana starzeniem się wynosi 3% produkcji produktów mąki. 7%. Wraz z poprawą standardów życia ludzi i świadomości zdrowotnej, a także szybkiego rozwoju branży spożywczej, jak uprzemysłowienie tradycyjnych popularnych produktów z makaronem, w tym chleba na parze, a uzyskanie produktów o wysokiej jakości, długim okresie trwałości i łatwej konserwacji, aby zaspokoić potrzeby rosnącego zapotrzebowania na świeże, bezpieczne, wysokiej jakości i wygodne żywność. W oparciu o to tło powstało zamrożone ciasto, a jego rozwój jest nadal w ascendentach.

1.1.3 INTrodukcja do zamrożonego ciasta

Frozen Ciasto to nowa technologia przetwarzania i produkcji produktów mąki opracowanych w latach 50. XX wieku. Odnosi się głównie do stosowania mąki pszennej jako głównego surowca i wody lub cukru jako głównych materiałów pomocniczych. Pieczone, zapakowane lub rozpakowane, szybkie zera i inne procesy sprawiają, że produkt osiąga zamrożony stan, a dla produktów zamrożonych przy 18 "C, produkt końcowy należy rozmrozić, udowodnić, ugotować itp. [251].

Zgodnie z procesem produkcyjnym zamrożone ciasto można z grubsza podzielić na cztery typy.

A) Metoda zamarzniętego ciasta: Ciasto jest podzielone na jeden kawałek, szybko zamrożone, zamrożone, rozmrożone, wypracowane i ugotowane (pieczenie, parowanie itp.)

b) Metoda ciasta przed zabezpieczeniem i zamrażaniem: Ciasto jest podzielone na jedną część, jedna część jest dowodowa, jedna jest szybko zamrożona, jeden jest zamrożony, jeden jest rozmrożony, jeden jest dowód, a jeden jest gotowany (pieczenie, parowanie itp.)

c) Zamrożone ciasto: ciasto jest podzielone na jeden kawałek i uformowane, w pełni udowodnione, a następnie gotowane (do pewnego stopnia), ochłodzone, zamrożone, zamrożone, przechowywane, rozmrożone i ugotowane (pieczenie, parowanie itp.)

D) Całkowicie przetworzone zamrożone ciasto: Ciasto jest wykonane w jednym kawałku i uformowane, a następnie w pełni udowodnione, a następnie w pełni ugotowane, ale zamrożone, zamrożone i przechowywane i rozgrzane i podgrzewane.

Pojawienie się zamrożonego ciasta nie tylko tworzy warunki uprzemysłowienia, standaryzacji i produkcji łańcuchowej fermentowanych produktów makaronu, ale może skutecznie skrócić czas przetwarzania, poprawić wydajność produkcji oraz skrócić czas produkcji i koszty pracy. Dlatego starzenie się zjawiska żywności makaronu jest skutecznie hamowane i osiągnięto wpływ przedłużenia okresu przydatności produktu. Dlatego, szczególnie w Europie, Ameryce, Japonii i innych krajach, mrożone ciasto jest szeroko stosowane w białym chlebie (chleba), francuskim słodkim chlebie (francuskim słodkim chlebie), małym muffinom (muffinom), bułkach (bułkach), francuskiej bagietce (kasyna), ciasteczkach i mrożonych

Ciasta i inne produkty makaronowe mają różne stopnie zastosowania [26-27]. Według niekompletnych statystyk do 1990 r. 80% piekarni w Stanach Zjednoczonych stosowało zamrożone ciasto; 50% piekarni w Japonii również używało zamrożonego ciasta. XX wiek

W latach 90. do Chin wprowadzono technologię przetwarzania ciasta. Dzięki ciągłemu rozwojowi nauki i technologii oraz ciągłym doskonaleniu standardów życia ludzi, mrożone technologia ciasta ma szerokie perspektywy rozwoju i ogromną przestrzeń rozwojową

1.1.4 PROBLEMY I Wyzwania zamrożonego ciasta

Mrożona technologia ciasta niewątpliwie stanowi wykonalny pomysł na uprzemysłowioną produkcję tradycyjnej chińskiej żywności, takiej jak chleb gotowany na parze. Jednak ta technologia przetwarzania wciąż ma pewne niedociągnięcia, szczególnie w stanie dłuższego czasu zamrażania, produkt końcowy będzie miał dłuższy czas dowodu, niższą objętość specyficzną, wyższą twardość, utratę wody, zły smak, zmniejszony smak i pogorszenie jakości. Ponadto, z powodu zamrażania

Ciasto jest wieloponentowym (wilgoć, białko, skrobia, mikroorganizm itp.), Wielofaza (stała, ciekła, gazowa), wielo skali (makrocząsteczki, małe cząsteczki), przyczyny wyżej wymienionej jakości są bardzo kompleksowe i różnorodne.

Większość badań wykazała, że tworzenie i wzrost kryształów lodowych w mrożonej żywności jest ważnym czynnikiem prowadzącym do pogorszenia jakości produktu [291]. Kryształy lodu nie tylko zmniejszają wskaźnik przeżycia drożdży, ale także osłabiają wytrzymałość glutenu, wpływają na krystaliczność skrobi i strukturę żelową oraz uszkadzają komórki drożdży i uwalniają redukujący glutation, co dodatkowo zmniejsza zdolność do przechowywania glutenu przez gaz. Ponadto w przypadku zamrożonego magazynowania fluktuacje temperatury mogą powodować wzrost kryształów lodu z powodu rekrystalizacji [30]. Dlatego jak kontrolować niekorzystne skutki tworzenia się kryształu i wzrostu lodu na skrobię, gluten i drożdże, jest kluczem do rozwiązania powyższych problemów, a także jest gorącym dziedziną badań i kierunku. W ciągu ostatnich dziesięciu lat wielu badaczy zaangażowało się w tę pracę i osiągnęło pewne owocne wyniki badań. Jednak nadal istnieją pewne luki i niektóre nierozwiązane i kontrowersyjne problemy w tej dziedzinie, które należy dalej zbadać, takie jak:

A) Jak powstrzymać niszczenie jakości zamrożonego ciasta z przedłużeniem zamrożonego czasu przechowywania, szczególnie jak kontrolować wpływ tworzenia i wzrostu kryształów lodu na strukturę i właściwości trzech głównych elementów ciasta (skrobia, gluten i drożdżach), jest nadal problemem. Hotspoty i podstawowe problemy w tej dziedzinie badań;

B) Ponieważ istnieją pewne różnice w technologii przetwarzania i produkcji oraz formuła różnych produktów mąki, nadal brakuje badań nad opracowaniem odpowiedniego specjalnego ciasta zamrożonego w połączeniu z różnymi typami produktów;

c) Rozwiń, zoptymalizuj i użyj nowych mrożonych improwizatorów jakości ciasta, który sprzyja optymalizacji przedsiębiorstw produkcyjnych oraz innowacji i kontroli kosztów typów produktów. Obecnie należy go dalej wzmocnić i rozszerzyć;

d) Wpływ hydrokoloidów na poprawę jakości zamrożonych produktów ciasta i powiązanych mechanizmów nadal należy dalej zbadać i systematycznie wyjaśnić.

1.1.5 BEZPOŁNIENIE STAN

W związku z powyższymi problemami i wyzwaniami zamarzniętego ciasta, długoterminowe innowacyjne badania nad zastosowaniem technologii zamarzniętej ciasta, kontrola jakości i poprawa zamrożonych produktów ciasta oraz powiązany mechanizm zmian w strukturze i właściwości komponentów materialnych w mrożonym systemie ciasta oraz niszczenie jakości takie badania są gorącym problemem w dziedzinie badań nad ciasto zamrożone. W szczególności główne badania krajowe i zagraniczne w ostatnich latach koncentrują się głównie na następujących punktach:

I. Study Zmiany w strukturze i właściwości zamrożonego ciasta z przedłużeniem czasu przechowywania zamrażania, aby zbadać przyczyny pogorszenia jakości produktu, szczególnie wpływ krystalizacji lodu na biologiczne makrocząsteczki (białko, skrobi itp.), Na przykład krystalizacja lodu. Tworzenie i wzrost oraz jego związek ze stanem wodnym i dystrybucją; zmiany struktury białka glutenu pszenicy, konformacji i właściwości [31]; zmiany struktury i właściwości skrobi; Zmiany mikrostruktury ciasta i powiązanych właściwości itp. 361.

Badania wykazały, że główne przyczyny pogorszenia właściwości przetwarzania zamrożonego ciasta obejmują: 1) podczas procesu zamrażania, przeżycie drożdży i jego aktywności fermentacji są znacznie zmniejszone; 2) Ciągła i kompletna struktura sieciowego ciasta jest niszczona, co powoduje, że powietrza trzymania ciasta. a siła strukturalna jest znacznie zmniejszona.

Ii. Optymalizacja zamrożonego procesu produkcji ciasta, zamrożonych warunków przechowywania i wzoru. Podczas produkcji zamrożonego ciasta, kontrola temperatury, warunki dowodowe, leczenie przed zamrażaniem, szybkość zamrażania, warunki zamrażania, zawartość wilgoci, zawartość białka glutenu i metody rozmrażania wpłyną na właściwości przetwarzania zamrożonego ciasta [37]. Zasadniczo wyższe szybkości zamrażania wytwarzają kryształy lodu, które są mniejsze i bardziej równomiernie rozmieszczone, podczas gdy niższe prędkości zamrażania wytwarzają większe kryształy lodu, które nie są równomiernie rozłożone. Ponadto niższa temperatura zamarzania nawet poniżej temperatury przejścia szkła (CTA) może skutecznie utrzymać swoją jakość, ale koszt jest wyższy, a faktyczne temperatury transportu produkcji i łańcucha chłodniczego są zwykle małe. Ponadto fluktuacja temperatury zamrażania spowoduje rekrystalizację, co wpłynie na jakość ciasta.

Iii. Używanie dodatków w celu poprawy jakości produktu zamrożonego ciasta. Aby poprawić jakość produktu zamrożonego ciasta, wielu badaczy dokonało badań z różnych perspektyw, na przykład poprawa tolerancji w niskiej temperaturze składników materiałowych w zamrożonych ciasta, stosowanie dodatków w celu utrzymania stabilności struktury sieci ciasta [45.56] itp. Obejmują głównie i) preparaty enzymów, takie jak transglutaminaza, O [. Amylasa; ii) emulgatory, takie jak monoglicerydowe Stearate, Datem, SSL, CSL, Datem itp.; iii) przeciwutleniacze, kwas askorbinowy itp.; iv) hydrokoloidy polisacharydowe, takie jak guma guar, żółta oryginał, guma arabska, guma Konjac, alginian sodu itp.; v) Inne substancje funkcjonalne, takie jak Xu, i in. (2009) dodali białka strukturalne do mokrej masy glutenu w warunkach zamrażania i badali jego działanie ochronne i mechanizm na strukturę i funkcję białka glutenowego [Y71.

Ⅳ. Hodowla drożdży przeciw zamarzaniu i zastosowanie nowego przebiegu drożdży [58-59]. Sasano, i in. (2013) uzyskali tolerancyjne szczepy drożdżowe poprzez hybrydyzację i rekombinację między różnymi szczepami [60-61] oraz S11i, Yu i Lee (2013) badali biogenny środek zarodkowania lodu pochodzący z Erwinia Herbicans wykorzystywanych do ochrony fermentacji drożdży drożdży w warunkach zużycia [62J.

1.1.6 Zastosowanie hydrokoloidów w zamrożonej poprawie jakości ciasta

Chemiczna natura hydrokoloidów jest polisacharydem, który składa się z monosacharydów (glukozy, ramnozy, arabinozy, mannozy itp.) Do 0 [. 1-4. Obligacje glikozydowe lub/i a. 1-„6. wiązanie glikozydowe lub B. 1-4. Wiązanie glikozydowe i 0 [.1-3. Wysoki cząsteczkowy związek organiczny utworzony przez kondensację wiązania glikozydowego ma bogatą odmianę i można je z grubsza podzielić na: ① pochodne cellulozy, takie jak metylokleluloza (MC), karboksymetylookleluloza (CMC); ① Pochodne, takie jak pochodne Celluozy, takie, Kanjak. Guma, guma arabska; Dodanie hydrofilowych koloidów daje żywność wiele funkcji, właściwości i właściwości hydrokoloidów jest ściśle związane z interakcją między polisacharydami i wodą i innymi makrocząsteczkowymi substancjami mąki. Wang Xin i in. (2007) badali wpływ dodawania polisacharydów z wodorostów i żelatyny w temperaturze przejścia szklanego ciasta [631. Wang Yusheng i in. (2013) uważali, że złożone dodanie różnych hydrofilowych koloidów może znacząco zmienić przepływ ciasta. Zmień właściwości, popraw wytrzymałość na rozciąganie ciasta, zwiększ elastyczność ciasta, ale zmniejsz rozszerzenie ciasta [Usuń.

1.1.7-hydroksypropyloceluloza (hydroksypropyloceluloza, I-IPMC)

Hydroksypropylo -metyloceluloza (hydroksypropyloceluloza, HPMC) jest naturalnie występującą pochodną celulozy utworzoną przez hydroksypropyl i metyl częściowo zastępując hydroksyl na łańcuchu bocznego celulozy [65] (ryc. 1. 1). Farmakopeia Stanów Zjednoczonych (Farmakopeia Stanów Zjednoczonych) dzieli HPMC na trzy kategorie według różnicy stopnia substytucji chemicznej na bocznym łańcuchu HPMC i stopniu polimeryzacji molekularnej: E (hypromelloza 2910), F (hypromelloza 2906) i K (Hypromeloza 2208).

Ze względu na istnienie wiązań wodorowych w liniowym łańcuchu cząsteczkowym i strukturze krystalicznej celuloza ma słabą rozpuszczalność wody, co również ogranicza jej zakres zastosowania. Jednak obecność podstawników na łańcuchu bocznym HPMC łamie wewnątrzcząsteczkowe wiązania wodorowe, co czyni go bardziej hydrofilowym [66L], które mogą szybko puchnąć w wodzie i tworzyć stabilną grubą dyspersję koloidalną w niskich temperaturach. Jako hydrofilowy koloid oparty na celulozie, HPMC jest szeroko stosowany w dziedzinach materiałów, produkcji papieru, tekstyliów, kosmetyków, farmaceutyków i żywności [6 71]. W szczególności, ze względu na unikalne odwracalne właściwości termoczodełkowania, HPMC jest często stosowany jako komponent kapsułki do kontrolowanego uwalniania leków; W żywności HPMC jest również wykorzystywane jako środka powierzchniowo czynne, zagęszczacze, emulgatory, stabilizatory itp., A odgrywa rolę w poprawie jakości powiązanych produktów i realizacji określonych funkcji. Na przykład dodanie HPMC może zmienić charakterystykę żelatynizacji skrobi i zmniejszyć siłę żelową pasty skrobiowej. , HPMC może zmniejszyć utratę wilgoci w żywności, zmniejszyć twardość rdzenia chleba i skutecznie hamować starzenie się chleba.

Chociaż w pewnym stopniu HPMC był używany w makaronie, jest ono stosowane głównie jako środek przeciwstarzeniowy i środek zbierający wodę do chleba itp., Który może poprawić objętość specyficzną dla produktu, właściwości tekstur i przedłużenia okresu trwałości [71.74]. Jednak w porównaniu z hydrofilowymi koloidami, takimi jak guma guar, guma ksantanowa i alginian sodu [75-771], nie ma wielu badań nad zastosowaniem HPMC w zamrożonym ciastu, czy może poprawić jakość chleba na parze przetwarzanym z zamrożonego ciasta. Nadal brakuje istotnych raportów na temat jego skutku.

1.2 Cel i znaczenie badań

Obecnie zastosowanie i produkcja technologii przetwarzania ciasta na dużą skalę w moim kraju jest nadal na etapie rozwoju. Jednocześnie w samym zamrożonym ciasto znajdują się pewne pułapki i braki. Te kompleksowe czynniki niewątpliwie ograniczają dalsze zastosowanie i promocję zamrożonego ciasta. Z drugiej strony oznacza to również, że zastosowanie zamrożonego ciasta ma ogromny potencjał i szerokie perspektywy, zwłaszcza z perspektywy łączenia technologii mrożonego ciasta z uprzemysłowioną produkcją tradycyjnych chińskich makaronów (nie) fermentowanej żywności podstawowej, aby opracować więcej produktów, które zaspokajają potrzeby chińskich mieszkańców. Ma to praktyczne znaczenie dla poprawy jakości zamrożonego ciasta w oparciu o cechy chińskiego ciasta i nawyków dietetycznych, i jest odpowiednia do charakterystyki przetwarzania chińskiego ciasta.

Wynika to z tego, że nadal brakuje stosunkowo brakujących badań nad zastosowaniem HPMC w chińskim makaronie. Dlatego celem tego eksperymentu jest rozszerzenie zastosowania HPMC na zamrożone ciasto oraz określenie poprawy przetwarzania zamrożonego ciasta przez HPMC poprzez ocenę jakości chleba na parze. Ponadto HPMC dodano do trzech głównych składników ciasta (białko pszenicy, skrobi i cieczy drożdży) oraz systematycznie badano wpływ HPMC na strukturę i właściwości białka pszenicy, skrobi i drożdży. I wyjaśnij powiązane problemy z mechanizmem, aby zapewnić nową wykonalną ścieżkę poprawy jakości zamrożonego ciasta, aby rozszerzyć zakres zastosowania HPMC w polu żywności, oraz zapewnić teoretyczne wsparcie dla faktycznej produkcji zamrożonego ciasta odpowiedniego do wytwarzania chleba na parze.

1.3 Główna treść badania

Ogólnie uważa się, że ciasto jest typowym złożonym systemem materii miękkiej o charakterystyce wieloskładników, wielu interfejsów, wielofazowych i wielofunkcyjnych.

Wpływ ilości dodawania i mrożonego czasu przechowywania na strukturę i właściwości zamrożonego ciasta, jakość zamrożonych produktów ciasta (chleb na parze), struktura i właściwości pszenicy glutenu, struktura i właściwości skrobi pszennej oraz aktywność fermentacji drożdży. Na podstawie powyższych rozważań w tym badaniu opracowano następujący projekt eksperymentalny:

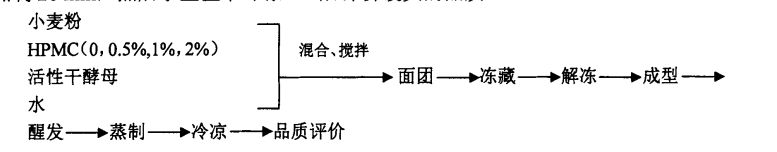

1) Wybierz nowy rodzaj hydrofilowego koloidu, hydroksypropylo -metyloceluloza (HPMC) jako addytyw, i zbadaj ilość dodawania HPMC w innym czasie zamrażania (0, 15, 30, 60 dni; te same poniżej) warunki. (0%, 0,5%, 1%, 2%; to samo poniżej) na właściwościach reologicznych i mikrostrukturze zamrożonego ciasta, a także na jakość chleba na parze z produktem ciasta (w tym specyficzna objętość chleba gotowanego na parze), tekstury), zbadaj efekt dodania HPMC do zamrożonego ciasta na ciasto przetwarzane ciasto i ocenę chleba parowego), a także ocenę efektu HPMC w HPMC do środowiska HPMC. właściwości przetwarzania zamrożonego ciasta;

2) Z punktu widzenia mechanizmu poprawy, wpływ różnych dodatków HPMC na właściwości reologiczne mokrej masy glutenu, przejście stanu wodnego oraz strukturę i właściwości glutenu pszenicy badano w różnych warunkach czasowego przechowywania.

3) Z punktu widzenia mechanizmu poprawy badano wpływ różnych dodatków HPMC na właściwości żelatynizacyjne, właściwości żelowe, właściwości krystalizacyjne i właściwości termodynamiczne skrobi w różnych warunkach czas czasu zamrażania.

4) Z punktu widzenia mechanizmu poprawy badano wpływ różnych dodatków HPMC na aktywność fermentacji, szybkość przeżycia i zewnątrzkomórkową zawartość glutationu w różnych warunkach czasowego przechowywania.

Rozdział 2 Wpływ dodania I-IPMC na właściwości przetwarzania ciasta mrożonego i jakość chleba na parze

2.1 Wprowadzenie

Ogólnie rzecz biorąc, skład materiału ciasta stosowany do wytwarzania fermentowanych produktów mąki obejmuje głównie biologiczne substancje makrocząsteczkowe (skrobia, białko), woda nieorganiczna i drożdże organizmów, i powstaje po nawodnieniu, sieciowaniu i interakcji. Opracowano stabilny i złożony system materiałowy o specjalnej strukturze. Liczne badania wykazały, że właściwości ciasta mają znaczący wpływ na jakość produktu końcowego. Dlatego poprzez optymalizację mieszania w celu spełnienia konkretnego produktu i jest to kierunek badań w celu poprawy sformułowania ciasta i technologii jakości produktu lub żywności do użytku; Z drugiej strony poprawa lub poprawa właściwości przetwarzania i zachowania ciasta w celu zapewnienia lub poprawy jakości produktu jest również ważnym problemem badawczym.

Jak wspomniano we wstępie, dodanie HPMC do systemu ciasta i badanie jego wpływu na właściwości ciasta (Farin, wydłużenie, reologia itp.) I jakość produktu końcowego to dwa ściśle powiązane badania.

Dlatego ten eksperymentalny projekt pochodzi głównie z dwóch aspektów: wpływu dodawania HPMC na właściwości zamrożonego systemu ciasta i wpływ na jakość produktów chleba na parze.

2.2 Materiały i metody eksperymentalne

2.2.1 Materiały eksperymentalne

Zhongyu Wheat Flour Binzhou Zhongyu Food Co., Ltd.; Angel Active Dry Drożdżanie Anioła Desoad Co., Ltd.; HPMC (stopień podstawienia metylowego 28%.30%, stopień podstawienia hydroksypropylowego 7%.12%) ALADDIN (Szanghaj) Spółka odczynnikowa; Wszystkie odczynniki chemiczne zastosowane w tym eksperymencie mają ocenę analityczną;

2.2.2 Eksperymentalne instrumenty i sprzęt

Nazwa instrumentu i sprzętu

Bps. 500cl stała temperatura i wilgotność

TA-TX Plus Fizyczny tester właściwości

Elektroniczny bilans analityczny BSAL24S

DHG. 9070a Blast Suszanie

SM. Mikser ciasta 986S

C21. KT2134 Indukcyjna kuchenka

Miernik proszku. mi

Ekstensometr. mi

Discovery R3 Reatation Retometr

Q200 Różnicowy kalorymetr skanujący

FD. 1b. 50 próżniowa suszarka

SX2.4.10 MUFLE PIEC

Kjeeltee TM 8400 Automatyczny analizator azotu Kjeldahl

Producent

Shanghai Yiheng Scientific Instrument Co., Ltd.

Stab Micro Systems, Wielka Brytania

Sartorius, Niemcy

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Brabender, Niemcy

Brabender, Niemcy

American TA Company

American TA Company

PEIJING BO YI Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Duńska firma Foss

2.2.3 Metoda eksperymentalna

2.2.3.1 Określenie podstawowych składników mąki

Według GB 50093.2010, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.20110T78-81], określ podstawowe składniki mąki pszennej-wilgoć, białko, skrobia i popiół.

2.2.3.2 Oznaczanie mącznych właściwości ciasta

Zgodnie z metodą odniesienia GB/T 14614.2006 Określenie właściwości ciasta pararinous [821.

2.2.3.3 Określenie właściwości rozciągania ciasta

Określenie właściwości rozciągania ciasta zgodnie z GB/T 14615.2006 [831.

2.2.3.4 Produkcja zamrożonego ciasta

Patrz proces tworzenia ciasta GB/T 17320.1998 [84]. Ważą 450 g mąki i 5 g aktywnych suchych drożdży do miski miksera ciasta, mieszaj z niską prędkością, aby całkowicie wymieszać te dwa, a następnie dodaj 245 ml niskiej temperatury (woda destylowana (woda destylowana (wstępnie przechowywana w lodówce w 4 ° C przez 24 godziny, aby zahamować aktywność drożdży), najpierw mieszać przy niskiej prędkości przez 1 minutę, a przy średniej prędkości. Porcja, ugniataj w cylindryczny kształt, a następnie uszczelniają go workiem Ziplocka i zamrozić w 18 ° C przez 15, 30 i 60 dni. Kontrola grupy eksperymentalnej.

2.2.3.5 Określenie właściwości reologicznych ciasta

Wyjmij próbki ciasta po odpowiednim czasie zamrażania, umieść je w lodówce w 4 ° C przez 4 godziny, a następnie umieść je w temperaturze pokojowej, aż próbki ciasta zostaną całkowicie stopione. Metoda przetwarzania próbek ma również zastosowanie do eksperymentalnej części 2.3.6.

Próbkę (około 2 g) środkowej części częściowo stopionego ciasta została wycięta i umieszczono na dolnej płycie reometru (Discovery R3). Po pierwsze, próbkę poddano dynamicznym skanowaniu odkształcenia. Specyficzne parametry eksperymentalne ustawiono w następujący sposób: Zastosowano płytkę równoległą o średnicy 40 mm, szczelinę ustawiono na 1000 mln, temperatura wynosiła 25 ° C, a zakres skanowania wynosił 0,01%. 100%, czas odpoczynku próbki wynosi 10 minut, a częstotliwość jest ustawiona na 1 Hz. Liniowy obszar lepkosprężystości (LVR) testowanych próbek określono przez skanowanie odkształcenia. Następnie próbkę poddano dynamicznej częstotliwości, a specyficzne parametry ustawiono w następujący sposób: Wartość odkształcenia wynosiła 0,5% (w zakresie LVR), czas spoczynku, zastosowane urządzenie, odstępy i temperatura były zgodne z ustawieniami parametrów zamiatania odkształcenia. Pięć punktów danych (wykresy) zarejestrowano w krzywej reologii dla każdego 10-krotnego wzrostu częstotliwości (tryb liniowy). Po każdej depresji zaciskowej nadmiar próbki delikatnie zeskrobano ostrzem i na krawędzi próbki nałożono warstwę oleju parafinowego, aby zapobiec utratę wody podczas eksperymentu. Każda próbka powtórzono trzy razy.

2.2.3.6 Zawartość wody zamarznej (zawartość wody zamarzalnej, wewnętrzne określenie CF) w ciastu

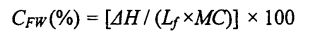

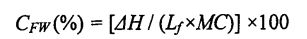

Zważyć próbkę około 15 mg środkowej części w pełni stopionego ciasta, uszczelnij ją w aluminiowym tyglu (odpowiedni dla próbek cieczy) i zmierz ją za pomocą różnicowej kalorymetrii skanowania (DSC). Określone parametry programu są ustawione. W następujący sposób: Najpierw zrównoważono w 20 ° C przez 5 minut, a następnie spadaj do 0,30 ° C z prędkością 10 cali C/min, zatrzymuj przez 10 minut, a na koniec wzroście do 25 ° C z prędkością 5 cali C/min, gazem jest azot (N2), a jego szybkość przepływu wynosiła 50 ml/min. Korzystając z pustego aluminiowego tygla jako odniesienia, uzyskaną krzywą DSC analizowano przy użyciu Analysis Software Universal Analysis 2000, a entalpię topnienia (dzień) kryształu lodu uzyskano przez integrację piku znajdującego się w około 0 ° C. Zawartość wody zamarzającej (CFW) jest obliczana na podstawie następującego wzoru [85.86]:

Wśród nich 厶 reprezentuje ukryte ciepło wilgoci, a jego wartość wynosi 334 J Dan; MC (całkowita zawartość wilgoci) reprezentuje całkowitą zawartość wilgoci w ciastu (mierzona według GB 50093.2010T78]). Każda próbka powtórzono trzy razy.

2.2.3.7 Produkcja chleba na parze

Po odpowiednim czasie zamrażania zamrożone ciasto zostało wyjęte, najpierw zrównoważone w lodówce 4 ° C przez 4 godziny, a następnie umieszczone w temperaturze pokojowej, aż zamrożone ciasto zostało całkowicie rozmrożone. Podziel ciasto na około 70 gramów na porcję, ugniataj je w kształt, a następnie umieść w stałej temperaturze i wilgotności, a także udowodnić, że przez 60 minut w 30 ° C i wilgotność względną 85%. Po udowodnieniu paruj przez 20 minut, a następnie ostudź przez 1 godzinę w temperaturze pokojowej, aby ocenić jakość chleba na parze.

2.2.3.8 Ocena jakości chleba na parze

(1) Określenie określonej objętości chleba gotowanego na parze

Zgodnie z GB/T 20981.2007 [871 metoda przemieszczenia rzepakowego zastosowano do pomiaru objętości (pracy) bułek gotowanych na parze, a masę (m) bułek gotowanych na parze zmierzono za pomocą równowagi elektronicznej. Każda próbka została powtórzona trzykrotnie.

Objętość specyficzna dla chleba na parze (cm3 / g) = objętość chleba na parze (cm3) / masa chleba na parze (g)

(2) Określenie właściwości tekstury rdzenia chleba na parze

Patrz metoda SIM, Noor Aziah, Cheng (2011) [88] z niewielkimi modyfikacjami. Próbkę rdzeniową chleba na parze 20 x 20 mn'13 wycięto z centralnego obszaru chleba gotowanego na parze, a TPA (analiza profilu tekstur) chleba gotowanego na parze zmierzono za pomocą testera właściwości fizycznego. Parametry specyficzne: sonda wynosi P/100, szybkość wstępnego pomiaru wynosi 1 mm/s, szybkość pomiaru średniej wynosi 1 mm/s, szybkość po pomiarach wynosi 1 mm/s, zmienna deformacji kompresji wynosi 50%, a przedział czasu między dwoma ściskami wynosi 30 s, siła wyzwalacza wynosi 5 g. Każda próbka powtórzono 6 razy.

2.2.3.9 Przetwarzanie danych

Wszystkie eksperymenty powtórzono co najmniej trzy razy, chyba że określono inaczej, a wyniki eksperymentalne wyrażono jako średnio (średnią) ± odchylenie standardowe (odchylenie standardowe). Statystyka SPSS 19 została wykorzystana do analizy wariancji (analiza wariancji, ANOVA), a poziom istotności wynosił O. 05; Użyj Origin 8.0, aby narysować odpowiednie wykresy.

2.3 Wyniki eksperymentalne i dyskusja

2.3.1 Podstawowy wskaźnik składu mąki pszennej

Tab 2.1 zawartość elementarnego składnika mąki pszennej

2.3.2 Wpływ dodania I-IPMC na właściwości dalekosiężne ciasta

Jak pokazano w tabeli 2.2, wraz ze wzrostem dodawania HPMC, absorpcja wody w wodzie znacznie wzrosła, z 58,10% (bez dodawania ciasta HPMC) do 60,60% (dodanie 2% ciasta HPMC). Ponadto dodanie HPMC poprawiło czas stabilności ciasta od 10,2 min (puste) do 12,2 min (dodano 2% HPMC). Jednak wraz ze wzrostem dodawania HPMC zarówno czas tworzenia ciasta, jak i stopień osłabienia ciasta znacznie spadły, od czasu ślepego ciasta wynoszącego 2,10 min, a stopień osłabiający odpowiednio 55,0 FU, do dodania odpowiednio 2% HPMC, czas tworzenia ciasta wynosił 1,50 min i osłabiający stopień 18,0 FU, zmniejszył się o 28,57% i 67,27%.

Ponieważ HPMC ma silną zdolność do zatrzymywania wody i utrzymanie wody i jest bardziej chłonna niż skrobia pszenicy i gluten pszenicy [8 "01, dlatego dodanie HPMC poprawia szybkość absorpcji wody w ciasta. Wskazuje, że czas tworzenia ciasta wynosi, gdy spójność ciasta dociera do 500 czasu wymaganego do Fu, dodanie HPMC ogranicza czas formacji ciasta, co wskazuje, że dodanie HPMC promuje formację formacji w formie formacji. Ciasto. HPMC może odgrywać rolę w stabilizacji spójności ciasta.

Uwaga: Różne małe litery SuperScript w tej samej kolumnie wskazują na znaczącą różnicę (p <0,05)

2.3.3 Wpływ dodawania HPMC na właściwości rozciągania ciasta

Właściwości rozciągania ciasta mogą lepiej odzwierciedlać właściwości przetwarzania ciasta po sprawdzeniu, w tym rozszerzalność, odporność na rozciąganie i stosunek rozciągania ciasta. Właściwości rozciągania ciasta są przypisywane rozszerzeniu cząsteczek gluteniny w rozszerzalności ciasta, ponieważ sieciowanie łańcuchów molekularnych gluteniny określa elastyczność ciasta [921]. Termonia, Smith (1987) [93] wierzył, że wydłużenie polimerów zależy od dwóch chemicznych procesów kinetycznych, to znaczy od złamania wtórnych wiązań między łańcuchami molekularnymi i odkształcenie usieciowanych łańcuchów molekularnych. Gdy szybkość deformacji łańcucha molekularnego jest stosunkowo niska, łańcuch molekularny nie może wystarczająco i szybko poradzić sobie ze stresem generowanym przez rozciąganie łańcucha molekularnego, co z kolei prowadzi do pęknięcia łańcucha molekularnego, a długość wydłużenia łańcucha molekularnego jest również krótka. Dopiero gdy szybkość deformacji łańcucha molekularnego może zapewnić, że łańcuch molekularny może zostać szybko i wystarczająco zdeformowany, a kowalencyjne węzły wiązania w łańcuchu molekularnym nie zostaną zepsute, można zwiększyć wydłużenie polimeru. Dlatego zmiana zachowania deformacji i wydłużania łańcucha białka glutenu będzie miała wpływ na właściwości rozciągania ciasta [92].

Tabela 2.3 zawiera wpływ różnych ilości HPMC (O, 0,5%, 1%i 2%) i różnych dowodów 1'9 (45 min, 90 min i 135 min) na właściwości rozciągania ciasta (energia, odporność na rozciąganie, maksymalny oporność na rozciąganie, wydłużenie, rozciąganie i maksymalny stosunek rozciągania). Wyniki eksperymentalne pokazują, że właściwości rozciągania wszystkich próbek ciasta rosną wraz z wydłużeniem czasu dowodu, z wyjątkiem wydłużenia, które zmniejsza się wraz z wydłużeniem czasu dowodowego. Dla wartości energii, od 0 do 90 minut, wartość energii reszty próbek ciasta wzrastała stopniowo, z wyjątkiem dodania 1% HPMC, a wartość energii wszystkich próbek ciasta wzrastała stopniowo. Nie stwierdzono istotnych zmian. To pokazuje, że gdy czas dowodu wynosi 90 minut, struktura sieci ciasta (sieciowanie między łańcuchami molekularnymi) jest całkowicie uformowana. Dlatego czas dowodu jest dalszy przedłużony i nie ma znaczącej różnicy w wartości energii. Jednocześnie może to również stanowić odniesienie do określania czasu dowodu ciasta. W miarę przedłużenia czasu dowodu, powstają więcej wtórnych wiązań między łańcuchami molekularnymi, a łańcuchy molekularne są bardziej usieciowane, więc oporność na rozciąganie i maksymalna odporność na rozciąganie stopniowo rosną. Jednocześnie szybkość deformacji łańcuchów molekularnych również zmniejszyła się wraz ze wzrostem wtórnych wiązań między łańcuchami molekularnymi i ściślejszym sieciowaniem łańcuchów molekularnych, co doprowadziło do zmniejszenia wydłużenia ciasta z nadmiernym wydłużeniem czasu dowodowego. Wzrost odporności na rozciąganie/maksymalny odporność na rozciąganie i spadek wydłużenia spowodowały wzrost rozciągania LL/maksymalnego stosunku rozciągania.

Jednak dodanie HPMC może skutecznie stłumić powyższą trend i zmienić właściwości rozciągania ciasta. Wraz ze wzrostem dodawania HPMC odporność na rozciąganie, maksymalna odporność na rozciąganie i wartość energii ciasta odpowiednio zmniejszyła się, podczas gdy wydłużenie wzrosło. W szczególności, gdy czas udowodnienia wynosił 45 minut, wraz ze wzrostem dodawania HPMC, wartość energii ciasta znacznie spadła, odpowiednio z 148,20-J: 5,80 J (puste) do 129,70-J: 6,65 J (dodaj 0,5% HPMC), 120,30 ± 8,84 J (dodaj 1% HPMC) i 110,20-A: 6,588

J (dodano 2% HPMC). W tym samym czasie maksymalna odporność na rozciąganie ciasta spadła z 674,50-A: 34,58 bu (puste) do 591,80-A: 5,87 BU (dodanie 0,5% HPMC), 602,70 ± 16,40 bu (1% HPMC dodane) i 515,40-A: 7,78 BU (2% HPMC). Jednak wydłużenie ciasta wzrosło z 154,75+7,57 MITI (puste) do 164,70-A: 2,55 m/rl (dodanie 0,5% HPMC), 162,90-A: 4,05 min (dodano 1% HPMC) i 1 67,20-A: 1,98 min (2% HPMC). Może to wynikać ze wzrostu zawartości plastyfikatora-wodzie przez dodanie HPMC, co zmniejsza odporność na deformację łańcucha molekularnego białka glutenu lub interakcja między HPMC a łańcuchem cząsteczkowym białka glutenu, co wpłynie na jego rozciąganie, co z kolei wpływa na podekscytowanie. produktu końcowego.

2.3.4 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na właściwości reologiczne ciasta

Właściwości reologiczne ciasta są ważnym aspektem właściwości ciasta, które mogą systematycznie odzwierciedlać kompleksowe właściwości ciasta, takie jak lepkosprężystość, stabilność i charakterystyka przetwarzania, a także zmiany właściwości podczas przetwarzania i przechowywania.

Ryc. 2.1 Wpływ dodania HPMC na właściwości reologiczne zamrożonego ciasta

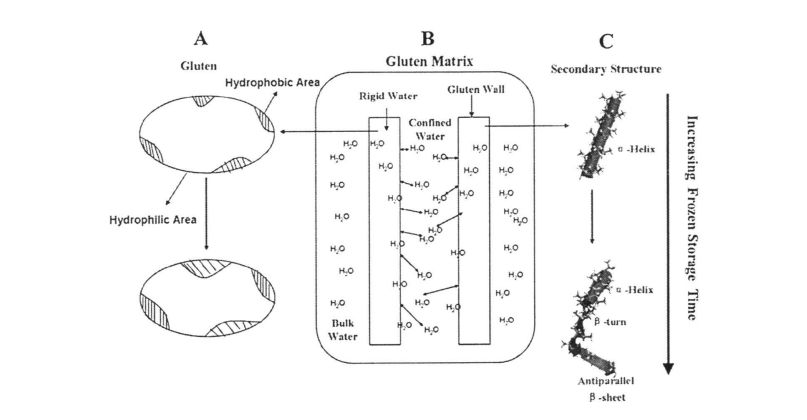

Rysunek 2.1 pokazuje zmianę modułu pamięci (moduł sprężystości, G ') i moduł strat (moduł lepkości, g ") ciasta o różnej zawartości HPMC od 0 dni do 60 dni. Wyniki pokazały, że wraz z przedłużeniem czasu przechowywania zamrażania G' Pieasta bez ciasta, bez dodawania HPMC znacząco zmniejszającym się, a zmiana G była stosunkowo niewielka, a /G '. Może to wynikać z faktu, że struktura sieciowego ciasta jest uszkodzona przez kryształy lodu podczas przechowywania zamrażania, co zmniejsza jego wytrzymałość strukturalną, a tym samym moduł sprężysty znacznie zmniejsza się. Jednak wraz ze wzrostem dodawania HPMC zmienność G 'stopniowo zmniejszała się. W szczególności, gdy dodana ilość HPMC wyniosła 2%, zmienność g 'była najmniejsza. Pokazuje to, że HPMC może skutecznie hamować tworzenie kryształów lodu i wzrost wielkości kryształów lodu, zmniejszając w ten sposób uszkodzenie struktury ciasta i utrzymując wytrzymałość strukturalną ciasta. Ponadto wartość G 'Ciasta jest większa niż w mokrym cieście glutenowym, podczas gdy wartość g „ciasta jest mniejsza niż w mokrym cieście glutenowym, głównie dlatego, że ciasto zawiera dużą ilość skrobi, którą można adsorbować i rozproszyć w strukturze sieci glutenu. Zwiększa jego siłę, zachowując nadmierną wilgotność.

2.3.5 Wpływ ilości dodawania HPMC i czasu przechowywania zamrażania na zawartość wody zamarzającej (OW) w zamrożonym ciastu

Nie cała wilgoć w ciastu może tworzyć kryształy lodu w określonej niskiej temperaturze, co jest związane ze stanem wilgoci (swobodnie przepływu, ograniczonej, w połączeniu z innymi substancjami itp.) I jej środowiskiem. Woda z zamarzniętej to woda w ciasto, która może ulegać transformacji fazowej, tworząc kryształy lodu w niskich temperaturach. Ilość zamarzalnej wody bezpośrednio wpływa na liczbę, wielkość i rozkład tworzenia kryształów lodu. Ponadto na zawartość wody zamarzającej wpływają również zmiany środowiskowe, takie jak przedłużenie czasu magazynowania zamrażania, fluktuacja temperatury magazynowania zamarzania oraz zmiana struktury i właściwości systemu materiału. W przypadku zamrożonego ciasta bez dodania HPMC, z przedłużeniem czasu przechowywania zamrażania, krzem Q wzrósł znacznie, z 32,48 ± 0,32% (zamrożone przechowywanie przez 0 dni) do 39,13 ± 0,64% (przechowywanie zamrożone przez 0 dni). Tybetańska przez 60 dni), wskaźnik wzrostu wyniósł 20,47%. Jednak po 60 dniach zamrożonego przechowywania, wraz ze wzrostem dodawania HPMC, wzrost tempa CFW spadł, a następnie o 18,41%, 13,71%i 12,48%(Tabela 2.4). W tym samym czasie O∥ nieznanego ciasta zmniejszył się odpowiednio wraz ze wzrostem ilości dodanej HPMC z 32,48A-0,32% (bez dodawania HPMC) do 31,73 ± 0,20% z kolei. (Dodanie 0,5% HPMC), 3 1,29+0,03% (dodanie 1% HPMC) i 30,44 ± 0,03% (dodanie 2% HPMC), hamuje swobodny przepływ wody i zmniejsza ilość wody, która może zostać zamrożona. W trakcie zamrażania magazynowania, wraz z rekrystalizacją, struktura ciasta jest niszczona, tak że część wody nieuzbrojonej jest przekształcana w zamarzalną wodę, zwiększając w ten sposób zawartość wody zamarzalnej. Jednak HPMC może skutecznie hamować tworzenie i wzrost kryształów lodu oraz chronić stabilność struktury ciasta, w ten sposób skutecznie hamując wzrost zawartości wody zamarznej. Jest to zgodne z prawem zmiany zawartości zamarznej wody w zamrożonym mokrym cieście glutenowym, ale ponieważ ciasto zawiera więcej skrobi, wartość CFW jest mniejsza niż wartość G∥ określona przez mokre ciasto glutenowe (Tabela 3.2).

2.3.6 Wpływ czasu dodawania i zamrażania i'IPMC na jakość chleba na parze

2.3.6.1 Wpływ ilości dodawania HPMC i czasu przechowywania mrożonego na określoną objętość chleba gotowanego na parze

Specyficzna objętość chleba gotowanego na parze może lepiej odzwierciedlać wygląd i jakość sensorycznego chleba gotowanego na parze. Im większa objętość chleba gotowanego na parze, tym większa objętość chleba gotowanego na parze tej samej jakości, a specyficzna objętość ma pewien wpływ na wygląd, kolor, teksturę i ocenę sensoryczną żywności. Ogólnie rzecz biorąc, bułki na parze o większej objętości specyficznej są również bardziej popularne wśród konsumentów.

Ryc. 2.2 Wpływ dodania HPMC i zamrożonego przechowywania na określoną objętość chińskiego chleba na parze

Specyficzna objętość chleba gotowanego na parze może lepiej odzwierciedlać wygląd i jakość sensorycznego chleba gotowanego na parze. Im większa objętość chleba gotowanego na parze, tym większa objętość chleba gotowanego na parze tej samej jakości, a specyficzna objętość ma pewien wpływ na wygląd, kolor, teksturę i ocenę sensoryczną żywności. Ogólnie rzecz biorąc, bułki na parze o większej objętości specyficznej są również bardziej popularne wśród konsumentów.

Jednak specyficzna objętość chleba gotowanego na parze wykonanym z zamrożonego ciasta zmniejszyła się wraz z wydłużeniem czasu przechowywania zamrożonego. Wśród nich specyficzna objętość chleba gotowanego na parze wykonanym z zamrożonego ciasta bez dodawania HPMC wynosiła 2,835 ± 0,064 cm3/g (zamrożone przechowywanie). 0 dni) do 1,495 ± 0,070 cm3/g (zamrożone przechowywanie przez 60 dni); podczas gdy specyficzna objętość chleba gotowanego na parze wykonanym z zamrożonego ciasta dodana z 2% HPMC spadła z 3,160 ± 0,041 cm3/g do 2,160 ± 0,041 cm3/g. 451 ± 0,033 cm3/g, dlatego specyficzna objętość chleba gotowanego na parze wykonanym z zamrożonego ciasta dodanego z HPMC zmniejszyła się wraz ze wzrostem dodanej ilości. Ponieważ na konkretną objętość chleba gotowanego na parze wpływa nie tylko aktywność fermentacji drożdżowej (produkcja gazu fermentacyjnego), umiarkowana zdolność do przechowywania gazu struktury sieci ciasta ma również istotny wpływ na specyficzną objętość produktu końcowego [cytowane 96'9. Wyniki pomiaru powyższych właściwości reologicznych pokazują, że integralność i wytrzymałość strukturalna struktury sieci ciasta są niszczone podczas procesu przechowywania zamrażania, a stopień uszkodzenia jest nasilany wraz z wydłużeniem czasu przechowywania zamrażania. Podczas procesu jego zdolność do trzymania gazu jest słaba, co z kolei prowadzi do zmniejszenia określonej objętości chleba na parze. Jednak dodanie HPMC może skuteczniej chronić integralność struktury sieci ciasta, tak aby właściwości wytrzymania powietrza ciasta były lepiej utrzymywane, zatem w O. podczas 60-dniowego okresu przechowywania zamrożonego, wraz ze wzrostem dodawania HPMC, specyficzna objętość odpowiedniego chleba parowego stopniowo zmniejszała się.

2.3.6.2 Wpływ ilości dodawania HPMC i czasu przechowywania na właściwości tekstury chleba gotowanego na parze

Test właściwości fizycznej TPA (analizy profilu tekstur) może kompleksowo odzwierciedlać właściwości mechaniczne i jakość żywności makaronowej, w tym twardość, elastyczność, spójność, żucie i odporność. Rysunek 2.3 pokazuje wpływ dodawania i zamrażania HPMC na twardość chleba na parze. Wyniki pokazują, że w przypadku świeżego ciasta bez obróbki zamrażania, wraz ze wzrostem dodawania HPMC, twardość chleba na parze znacznie wzrasta. Zmniejszył się z 355,55 ± 24,65 g (pusta próbka) do 310,48 ± 20,09 g (dodaj O.5% HPMC), 258,06 ± 20,99 g (dodaj 1% T-IPMC) i 215,29 + 13,37 g (dodane 2% HPMC). Może to być związane ze wzrostem określonej objętości chleba na parze. Ponadto, jak widać na ryc. 2.4, wraz ze wzrostem ilości dodanej HPMC, sprężystość chleba gotowanego na parze wykonanym ze świeżego ciasta znacznie wzrasta, odpowiednio z 0,968 ± 0,006 (puste) do 1. .020 ± 0,004 (dodaj 0,5% HPMC), 1,073 ± 0,006 (dodaj 1% I-IPMC) i 1,176 ± 0,003 (dodaj 2% HPMC). Zmiany twardości i elastyczności chleba na parze wskazują, że dodanie HPMC może poprawić jakość chleba na parze. Jest to zgodne z wynikami badań Rosell, Rojas, Benedito de Barber (2001) [95] i Barcenas, Rosell (2005) [Worms], to znaczy HPMC może znacznie zmniejszyć twardość chleba i poprawić jakość chleba.

Ryc. 2.3 Wpływ dodania HPMC i zamrożonego przechowywania na twardość chińskiego chleba na parze

Z drugiej strony, wraz z przedłużeniem zamrożonego czasu przechowywania zamrożonego ciasta, twardość chleba gotowanego na parze znacznie wzrosła (p <0,05), podczas gdy elastyczność znacznie się zmniejszyła (p <0,05). Jednak twardość bułek gotowanych na parze wykonanych z zamrożonego ciasta bez dodania HPMC wzrosła z 358,267 ± 42,103 g (zamrożone przechowywanie przez 0 dni) do 1092,014 ± 34,254 g (przechowywanie zamrożone przez 60 dni);

Twardość chleba gotowanego na parze wykonanym z zamrożonego ciasta z 2% HPMC wzrosła z 208,233 ± 15,566 g (zamrożone przechowywanie przez 0 dni) do 564,978 ± 82,849 g (przechowywanie zamrożone przez 60 dni). Ryc. 2.4 Wpływ dodawania HPMC i zamrożonego przechowywania na sprężystość chińskiego chleba gotowanego na parze Pod względem elastyczności, elastyczność chleba gotowanego na parze wykonanym z zamrożonego ciasta bez dodawania HPMC zmniejszonego z 0,968 ± 0,006 (zamrażanie przez 0 dni) do 0,689 ± 0,022 (zamrożone przez 60 dni); Zamrożone z 2% HPMC dodało elastyczność bułów na parze wykonanych z ciasta spadła z 1,176 ± 0,003 (zamrażanie przez 0 dni) do 0,962 ± 0,003 (zamrażanie przez 60 dni). Oczywiście wzrost twardości i spadek elastyczności zmniejszyły się wraz ze wzrostem dodanej ilości HPMC w zamrożonym cieście podczas zamrożonego okresu przechowywania. To pokazuje, że dodanie HPMC może skutecznie poprawić jakość chleba na parze. Ponadto Tabela 2.5 zawiera wpływ wpływu dodawania HPMC i czasu przechowywania mrożonego na inne indeksy tekstury chleba na parze. ) nie miał znaczącej zmiany (p> 0,05); Jednak po 0 dniach zamrażania, wraz ze wzrostem dodawania HPMC, gumowość i żucie znacznie spadły (str.

Z drugiej strony, wraz z przedłużeniem czasu zamrażania, spójność i przywracająca siła chleba na parze znacznie spadła. W przypadku chleba gotowanego z zamrożonego ciasta bez dodawania HPMC jego spójność zwiększono o O. 86-4-0,03 g (zamrożone przechowywanie 0 dni) zostało zmniejszone do 0,49+0,06 g (zamrożone magazyn przez 60 dni), podczas gdy siła przywracania została zmniejszona z 0,48+0,04 g (przechowywanie zamrożone) do 0,17 ± 0,01 (Froza). dni); Jednak w przypadku bułek gotowanych na parze wykonanych z zamrożonego ciasta z dodanym 2% HPMC spójność zmniejszono z 0,93+0,02 g (zamrożone) do 0,61+0,07 g (przechowywanie zamrożone przez 60 dni), podczas gdy siła przywracania została zmniejszona z 0,53+0,01 g (zamrożone przechowywanie przez 0 dni) do 0,27+4-0,02 (froza do 60 dni). Ponadto, wraz z wydłużeniem czasu przechowywania, lepkość i żucie chleba na parze znacznie wzrosły. W przypadku chleba gotowanego z zamrożonego ciasta bez dodawania HPMC lepkość zwiększono o 336,54+37. 24 (0 dni zamrożonego przechowywania) wzrosło do 1232,86 ± 67,67 (60 dni zamrożonego przechowywania), podczas gdy żucie wzrosło z 325,76+34,64 (0 dni zamrożonego przechowywania) do 1005,83+83,95 (zamrożony przez 60 dni); Jednak w przypadku bułek gotowanych na parze wykonanych z zamrożonego ciasta z dodanym 2% HPMC lepkość wzrosła z 206,62+1 1,84 (zamrożona przez 0 dni) do 472,84. 96+45,58 (zamrożone przechowywanie przez 60 dni), podczas gdy żucie wzrosło z 200,78+10,21 (zamrożone przechowywanie przez 0 dni) do 404,53+31,26 (zamrożone przechowywanie przez 60 dni). To pokazuje, że dodanie HPMC może skutecznie hamować zmiany właściwości tekstury chleba na parze spowodowane zamrażaniem przechowywania. Ponadto zmiany właściwości tekstury chleba na parze spowodowane zamrażaniem przechowywania (takie jak wzrost lepkości i żucie i zmniejszenie siły odzyskiwania) istnieje również pewna wewnętrzna korelacja ze zmianą objętości specyficznej dla chleba na parze. Zatem właściwości ciasta (np. Farinalność, wydłużenie i właściwości reologiczne) można poprawić, dodając HPMC do zamrożonego ciasta, a HPMC hamuje powstawanie, wzrost i redystrybucję kryształów lodu (proces rekrystalizacji), co czyni zamarznięte ciasto, jakość przetwarzanych buntów pacyjnych.

2.4 Podsumowanie rozdziału

Hydroksypropylo-metyloceluloza (HPMC) jest rodzajem hydrofilowego koloidu, a jego badania nad zastosowaniem w mrożonym ciastu z chińskim pokarmem makaronowym (takim jak chleb gotowany na parze), ponieważ wciąż brakuje produktu końcowego. Głównym celem tego badania jest ocena wpływu poprawy HPMC poprzez badanie wpływu dodawania HPMC na właściwości przetwarzania zamrożonego ciasta i jakość chleba na parze, aby zapewnić pewne teoretyczne wsparcie dla zastosowania HPMC w chlebie na parze i innych chińskich produktach mąki. Wyniki pokazują, że HPMC może poprawić właściwości dalekosiężne ciasta. Gdy ilość dodawania HPMC wynosi 2%, szybkość absorpcji wody ciasta wzrasta z 58,10%w grupie kontrolnej do 60,60%; 2 min wzrosło do 12,2 min; Jednocześnie czas tworzenia ciasta spadł z 2,1 min w grupie kontrolnej do 1,5 mln; Osłabiający się stopień spadł z 55 FU w grupie kontrolnej do 18 FU. Ponadto HPMC poprawiło również właściwości rozciągania ciasta. Wraz ze wzrostem ilości dodanej HPMC wydłużenie ciasta znacznie wzrosło; znacznie zmniejszone. Ponadto, podczas zamrożonego okresu magazynowania, dodanie HPMC zmniejszyło szybkość wzrostu zawartości wody zamarznej w ciasto, hamując w ten sposób uszkodzenie struktury sieci ciasta spowodowanej krystalizacją lodu, utrzymując względną stabilność ciasta szczelinowości i integralność struktury sieciowej, co poprawia stabilność stabilności struktury sieci. Jakość produktu końcowego jest gwarantowana.

Z drugiej strony wyniki eksperymentalne wykazały, że dodanie HPMC miało również dobrą kontrolę jakości i poprawę na chleb gotowany na parze z zamrożonego ciasta. W przypadku nieznanych próbek dodanie HPMC zwiększyło specyficzną objętość chleba gotowanego na parze i poprawiło właściwości tekstur chleba na parze - zmniejszyło twardość chleba na parze, zwiększyła jego elastyczność, a jednocześnie zmniejszyło lepkość i żucie chleba gotowanego na parze. Ponadto dodanie HPMC hamowało pogorszenie jakości bułek gotowanych na parze wykonanych z zamrożonego ciasta z wydłużeniem czasu przechowywania zamarzania - zmniejszając stopień wzrostu twardości, lepkości i żucia bułek na parze, a także zmniejszając elastyczność bułek na parze, spacerowanie i odzyskiwanie siły.

Podsumowując, pokazuje to, że HPMC można zastosować do przetwarzania zamrożonego ciasta z chlebem gotowanym na parze jako produktu końcowym, a także wpływa na lepsze utrzymanie i poprawę jakości chleba na parze.

Rozdział 3 Wpływ dodania HPMC na strukturę i właściwości glutenu pszenicy w warunkach zamrażania

3.1 Wprowadzenie

Gluten pszenicy jest najliczniejszym białkiem przechowywania w ziarnach pszenicy, co stanowi ponad 80% całkowitego białka. Zgodnie z rozpuszczalnością jego składników można go z grubsza podzielić na gluteninę (rozpuszczalną w roztworze alkalicznym) i gliadynę (rozpuszczalną w roztworze alkalicznym). w roztworze etanolu). Wśród nich masa cząsteczkowa (MW) gluteniny jest tak wysoka jak 1x107da i ma dwie podjednostki, które mogą tworzyć wiązania międzycząsteczkowe i wewnątrzcząsteczkowe; podczas gdy masa cząsteczkowa gliadyny wynosi tylko 1x104da, a jest tylko jedna podjednostka, która może tworzyć cząsteczki wewnętrzne wiązanie disiarczkowe [100]. Campos, Steffe i NG (1 996) podzielili tworzenie ciasta na dwa procesy: wejście energii (proces mieszania z ciastem) i powiązanie białek (tworzenie struktury sieci ciasta). Ogólnie uważa się, że podczas tworzenia ciasta glutenina określa elastyczność i siłę strukturalną ciasta, podczas gdy gliadyna określa lepkość i płynność ciasta [102]. Można zauważyć, że białko glutenowe odgrywa niezbędną i unikalną rolę w tworzeniu struktury sieci ciasta i wyposaża ciasto ze spójnością, lepkosprężystością i absorpcją wody.

Ponadto, z mikroskopijnego punktu widzenia, tworzeniu trójwymiarowej struktury sieciowego ciasta towarzyszy tworzenie się międzycząsteczkowych i wewnątrzcząsteczkowych wiązań kowalencyjnych (takich jak wiązania disiulfidowe) i wiązań nieczelewalnych (takich jak wiązania wodorowe, siły hydrofobowe) [103]. Chociaż energia wtórnej więzi

Ilość i stabilność są słabsze niż wiązania kowalencyjne, ale odgrywają ważną rolę w utrzymywaniu konformacji glutenu [1041].

W przypadku zamrożonego ciasta, w warunkach zamrażania, tworzenie i wzrost kryształów lodu (proces krystalizacji i rekrystalizacji) spowoduje fizycznie ściskanie struktury sieci ciasta, a jego integralność strukturalna zostanie zniszczona i mikroskopowo. Towarzyszy zmiany w strukturze i właściwości białka glutenu [105'1061. Jak Zhao, i in. (2012) stwierdzili, że wraz z przedłużeniem czasu zamrażania zmniejszyły się masa cząsteczkowa i wirowanie cząsteczkowe białka glutenu [107J, co wskazało, że białko glutenowe częściowo depolimeryzowało. Ponadto przestrzenne zmiany konformacyjne i właściwości termodynamiczne białka glutenu wpłyną na właściwości przetwarzania ciasta i jakość produktu. Dlatego w trakcie zamrażania magazynowania ma pewne znaczenie badawcze w celu zbadania zmian stanu wodnego (stan kryształów lodu) oraz strukturę i właściwości białka glutenowego w różnych warunkach czasowego przechowywania.

Jak wspomniano we wstępie, jako hydrokolloid pochodnej celulozy, zastosowanie hydroksypropylo -metylocelulozy (HPMC) w zamrożonym ciastu nie jest zbyt badane, a badania nad mechanizmem działania są jeszcze mniejsze.

Dlatego celem tego eksperymentu jest użycie ciasta glutenowego pszenicy (ciasto glutenowe) jako modelu badawczego w celu zbadania zawartości HPMC (0, 0,5%) przy różnych czasach przechowywania zamarzania (0, 15, 30, 60 dni), 1%, 2%) na stan i rozmieszczenie wody w systemie mokrym glutenu, glutenu białkowym białko remologicznym białko glutenu białkowym białko białkowym. Następnie zbadaj przyczyny zmian właściwości przetwarzania zamrożonego ciasta oraz roli problemów mechanizmu HPMC, aby poprawić zrozumienie powiązanych problemów.

3.2 Materiały i metody

3.2.1 Materiały eksperymentalne

Gluten Anhui Rui Fu Xiang Food Co., Ltd.; Hydroksypropylo -metyloceluloza (HPMC, tak samo jak powyżej) Aladdin Chemical Reagent Co., Ltd.

3.2.2 Aparat eksperymentalny

Nazwa sprzętu

Odkrycie. Reometr R3

DSC. Q200 Różnicowy kalorymetr skanujący

PQ00 1 Instrument NMR o niskim polu

722E Spektrofotometr

JSM. 6490LV Filament Filament skanujący mikroskop elektronowy

HH cyfrowa stała temperatura wodna

BC/BD. 272SC lodówka

BCD. Lodówka 201LCT

JA. 5 Bilans ultra-elektroniczny

Automatyczny czytnik mikropłytek

Nicolet 67 Fourier transformat

FD. 1b. 50 próżniowa suszarka

KDC. 160HR Szybkie środki ośrodkowe

Thermo Fisher FC Pełna długość fali skaningowa czytnik mikropłytek

Pb. Model 10 pH

Myp ll. Mieszadło magnetyczne typu 2

MX. S typowy Oscylator prądu wirowego

SX2.4.10 MUFLE PIEC

Kjeeltec TM 8400 Automatyczny analizator azotu Kjeldahl

Producent

American TA Company

American TA Company

Shanghai Niumet Company

Shanghai Spectrum Instrument Co., Ltd.

Nippon Electronics Manufacturing Co., Ltd.

Jintan Jincheng Guosheng Experimental Instrument Factory

Qingdao Haier Group

HEFEI Mei Ling Co., Ltd.

Sartorius, Niemcy

Thermo Fisher, USA

Thermo Nicolet, USA

PEIJING BO YI Kang Experimental Instrument Co., Ltd.

Anhui Zhong Ke Zhong Jia Scientific Instrument Co., Ltd.

Thermo Fisher, USA

Certoris Niemcy

Shanghai Mei Ying Pu Instrument Co., Ltd.

Scilogex, USA

Huangshi Hengfeng Medical Equipment Co., Ltd.

Duńska firma Foss

3.2.3 Eksperymentalne odczynniki

Wszystkie odczynniki chemiczne stosowane w eksperymentach miały ocenę analityczną.

3.2.4 Metoda eksperymentalna

3.2.4.1 Określenie podstawowych składników glutenu

Według GB 5009.5_2010 GB 50093.2010, GB 50094.2010, GB/T 5009.6.2003T78-81], zawartość białka, wilgoci, popiołu i lipidu w glutenu, a wyniki pokazano w tabeli 3.1.

3.2.4.2 Przygotowanie zamrożonego mokrego ciasta glutenowego (ciasto glutenowe)

Waż 100 g glutenu do zlewki, dodaj do niej wodę destylowaną (40%, w/w), wymieszaj szklaną pręt przez 5 minut, a następnie umieść w lodówce 4 cali C przez 1 godzinę, aby całkowicie hydratować, aby uzyskać mokrą masę glutenu. Po wyjmowaniu jej w świeżo worku, i zamrozić przez 24 godziny w .30 ℃. Wreszcie, zamrażanie w freerze w freerze w. (15 dni i 60 dni).

3.2.4.3 Oznaczanie właściwości reologicznych mokrej masy glutenu

Po zakończeniu odpowiedniego czasu zamrażania wyjmij zamrożoną mokrą masę glutenu i umieść ją w lodówce 4 ° C, aby zrównoważyć przez 8 godzin. Następnie wyjmij próbkę i umieść ją w temperaturze pokojowej, aż próbka zostanie całkowicie rozmrożona (ta metoda rozmrażania mokrej masy glutenu ma również zastosowanie do późniejszej części eksperymentów, 2.7.1 i 2.9). Próbkę (około 2 g) centralnego obszaru stopionej mokrej masy glutenu wycięto i umieszczono na nośniku próbki (dolnej płycie) reometru (Discovery R3). Wymiatanie odkształceń) Aby określić liniowy obszar lepkosprężystości (LVR), specyficzne parametry eksperymentalne są ustawione w następujący sposób - Oprawa jest równoległą płytką o średnicy 40 mln, szczelina jest ustawiona na 1000 MRN, a temperatura ustawiona jest na 25 ° C, zakres skanowania odkształcenia wynosi 0,01%. 100%, częstotliwość jest ustawiona na 1 Hz. Następnie, po zmianie próbki, pozwól jej stać przez 10 minut, a następnie wykonaj dynamikę

Zachęcie częstotliwości, określone parametry eksperymentalne są ustawione w następujący sposób - szczep wynosi 0,5% (przy LVR), a zakres zamiatania częstotliwości wynosi 0,1 Hz. 10 Hz, podczas gdy inne parametry są takie same jak parametry zamiatania odkształcenia. Dane skanowania są pozyskiwane w trybie logarytmicznym, a 5 punktów danych (wykresy) rejestrowanych jest w krzywej reologicznej dla każdego 10-krotnego wzrostu częstotliwości, aby uzyskać częstotliwość jako odcięcie, moduł magazynowy (G '), a moduł straty (G') jest reologiczną dyskretną krzywą. Warto zauważyć, że po za każdym razem, gdy próbka jest naciskana przez zacisk, nadmiar próbki należy delikatnie zeskrobać ostrzem, a na krawędzi próbki nakłada się warstwę oleju parafinowego, aby zapobiec wilgoci podczas eksperymentu. straty. Każda próbka została powtórzona trzykrotnie.

3.2.4.4 Określenie właściwości termodynamicznych

Zgodnie z metodą Bota (2003) [1081, w tym eksperymencie zastosowano różnicowy kalorymetr skanujący (DSC Q.200) do pomiaru odpowiednich właściwości termodynamicznych próbek.

(1) Określenie zawartości wody zamarzalnej (krzem CF) w mokrej masie glutenu